抗高温复合盐钻井液体系开发及试验

(中国石油集团长城钻探工程有限公司工程技术研究院, 盘锦 124010)

摘要: 针对RT1井目的层岩性易水化膨胀、井底温度高且易发生碳酸氢根污染的难题, 通过分析地层特点及钻井液技术难点, 优选有机盐、降滤失剂及封堵剂等关键处理剂, 研制了抗高温复合盐钻井液配方。室内实验结果发现: 该钻井液体系抗温达到180℃, 热滚8d上下密度差仅为0. 06g/cm3, HTHP滤失量小于4mL, 16h膨胀率仅为0. 88%, 二次滚动回收率达92%, 岩心封堵率达75%以上, 抗碳酸氢根污染大于22000mg/L, 具有良好的流变性能、滤失性能、抑制性 能、封堵性能、抗碳酸氢根污染性能及沉降稳定性能。现场实验结果表明: 二开下部及三开井径扩大率仅为3. 8%, 井底170℃下钻井液仍具有良好的流变性, 钻井液中碳酸氢根离子浓度30230mg/L时性能稍有变化, 说明研制的抗高温有机盐钻井液有效地解决了RT1井目的层泥岩易水化膨胀分散、井底温度高及碳酸氢根污染等难题, 在高温深井中具有广阔的应用前景。

关键词: 复合盐钻井液, 高温深井, 碳酸氢根污染, 水化膨胀

DOI: 10.48014/cpngr.20220428001

引用格式: 钱志伟. 抗高温复合盐钻井液体系开发及试验 [J]. 中国石油天然气研究,2022,1(1):1-8

文章类型: 研究性论文

收稿日期: 2022-04-29

接收日期: 2022-05-16

出版日期: 2022-06-28

0 引言

随着我国经济的持续发展,对石油的需求逐年递增,而浅层石油已基本开发完,接下来需勘探开发深井,然而,随着井深的增加,地层愈发复杂,钻性差和井底温度高成为了钻井难题[1,2]。目前,高温深井通常应用油基钻井液,但油基钻井液的高成本以及环保压力限制了其使用,而常规水基钻井液由于缺乏抗高温处理剂,使得钻井液在高温深井中增稠/减稠无法满足钻探要求[3]。

为探索大民屯凹陷深层沙四段原生油气藏,实现成熟探区油气资源新的规模发现,中国石油集团公司在辽河油田部署重点风险预探井RT1井。该井设计井深4720m,井斜25.6°,垂深4615m,地温梯度3.5℃/100m,预测井底温度达170℃,在大民屯凹陷已钻井中属温度最高、垂深最深井。该井构造位置处于辽河坳陷大民屯凹陷荣胜堡洼陷带沈307南圈闭,主要目的层岩性为沙四段深灰色泥岩夹浅灰色砂岩,厚度为800m~1600m。邻井S232井、S262井应用水基钻井液施工,由于钻井液抑制性能较差,三开井段平均井径扩大率达67.8%,严重影响了钻井时效以及固井质量。沙四段下部为房身泡组且与上覆地层呈不整合接触,在邻井S307井施工过程中,当钻遇房身泡组时发生失返性漏失,给井下安全带来了极大的挑战。另外,根据地质预测,井深4620m岩性为含灰质泥岩,含量达15%~25%,极易引发碳酸氢根污染,导致钻井液性能发生变化进而引发井下复杂情况的发生。以上问题给RT1井的钻井液施工带了极大的困难与挑战。

1 钻井液技术难点及体系选择

(1)由于上部地层钻遇东营组,沙一至沙四段,地层粘土矿物含量约15%,其成分以伊利石和蒙脱石为主,并含有一定量的伊/蒙互层,水敏性极强,易水化膨胀而引起缩径、粘卡事故发生[4,5]。另外,泥岩水化分散并侵入钻井液中,会导致钻井液坂土含量增高而导致钻井液性能难以控制,进而影响机械钻速[6]。因此,要求钻井液具有良好的抑制性,降低地层岩性水化膨胀和分散的能力,满足大段泥岩井壁稳定及钻井液性能稳定的要求。

(2)该井地温梯度高,预测井底温度达170℃,高温易引起钻井液中的黏土颗粒特别是膨润土颗粒高温分散,当黏土含量达到一定值时,钻井液会丧失流动性,进而发生高温胶凝现象;另外,高温作用下,分子运动加剧会引起处理剂在黏土表面吸附作用减弱和处理剂护胶能力减弱[7,8]。因此,要求钻井液具有良好的抗高温性能,在高温作用下钻井液保持良好的流变性、悬浮稳定性及沉降稳定性。

(3)该井预测井深4620m地层灰质泥岩含量达15%~25%,容易引起钻井液碳酸氢根污染,一旦碳酸氢根达到一定量值,会导致钻井液密度下降、pH值降低及黏度升高,轻则影响钻井液的流变性,重则导致井壁坍塌甚至卡钻[9,10]。因此,要求钻井液具有良好的抗污染能力,保证钻遇含灰泥岩时钻井液维持良好的流变性能。

常规水基钻井液无论在抑制性能、抗高温性能抑或抗污染性能方面无法满足以上要求,虽然油基钻井液具有较好的抑制性能、抗高温性能及抗污染能力,但因邻井(S307井)使用油基钻井液发生严重漏失综合成本较高,且环保压力较大,因此不适宜选用。

伊利石/蒙脱石因发生晶格取代而产生负电荷,氯化钾中的K+可以嵌入黏土晶层间而阻止水分子的进入,因而能够有效抑制泥页岩水化膨胀、分散,提高钻井液的抑制性和防塌性[11];另外,有机盐在钻井液中能够有效压缩黏土扩散双电层,且降低水的活度,进而降低地层黏土的水化分散,且有机盐能够提高钻井液的抗温能力[12]。因此,利用K+的嵌入作用和有机盐的压缩黏土扩散双电层的原理,抑制钻井液中膨润土颗粒和地层中的黏土颗粒水化膨胀、分散,而起到稳定井壁的作用。因此,针对RT1井地层特点及钻井技术难点,研制了一套抗高温复合盐钻井液体系。

2 关键处理剂优选

2.1 有机盐的优选

以1.5%坂土浆+0.4%NaOH+2%PAC-LV+8%KCl+5%CaCO3为基液,分别加入Weigh-2、Weigh-3和Sodium formate,在室内利用电泳法和吸附等温曲线法[12]测定、计算出了有机盐作用后钻井液的黏土颗粒扩散双电层厚度和水活度(表1)。由实验结果可知,加入10%Weigh-2的钻井液可把黏土颗粒扩散双电层厚度压缩到基液的2‰,水活度仅为0.23,对黏土颗粒扩散双电层具有较强的压缩作用,同时减小了自由水通过页岩的运移速度,较强地抑制了黏土水化膨胀、分散。在Weigh-2与Weigh-3加量相同时,两者压缩黏土颗粒扩散双电层和对自由水的束缚的能力接近,综合考钻井成本,选择Weigh-2作为体系的有机盐处理剂。

表1 复合盐钻井液黏土颗粒扩散双电层厚度及水活度

Table 1 Diffusion of double electric layer thickness and

water activity of clay particles in composite salt drilling fluid

|

钻井液配方 |

双电层厚度/mm |

水活度 |

|

基液 |

90.00 |

0.88 |

|

基液+5%Weigh-2 |

1.78 |

0.42 |

|

基液+10%Weigh-2 |

0.19 |

0.23 |

|

基液+5%Weigh-3 |

1.74 |

0.41 |

|

基液+10%Weigh-3 |

0.17 |

0.21 |

|

基液+5% Sodium formate |

2.57 |

0.51 |

|

基液+10% Sodium formate |

1.69 |

0.38 |

2.2 降失水剂的优选

降失水剂因吸附在黏土颗粒表面并生成水化膜,从而使黏土颗粒之间聚结阻力增大,提高黏土颗粒的稳定性,维持钻井液中各级颗粒的分散,降低钻井液滤失量。因此,以1.5%坂土浆+0.4%NaOH +2%PAC-LV+8%KCl+10%Weigh-2+5%CaCO3为基液,分别加入抗高温降滤失剂KH-931、SMP-Ⅱ和DSP-1,测定了钻井液老化前后钻井液的流变性、API滤失量及高温高压(HTHP)滤失量(表2)。

实验结果表明:基浆中分别加入2.5%的KH-931、SMP-Ⅱ和DSP-1一定程度上降低了钻井液的滤失量,但老化后加入KH-931的钻井液增稠,加入SMP-Ⅱ的钻井液滤失量偏大,综合考虑钻井液的流变性和滤失量,选择DSP-1作为体系的抗高温降失水剂。

表2 不同降滤失剂对钻井液性能影响

Table 2 Effects of different filtrate reducers on the performance of drilling fluid

|

钻井液配方 |

实验条件 |

AV/ mPa·s |

PV/ mPa·s |

YP/ Pa |

FLAPI/ mL |

FLHTHP/ mL |

|

基浆 |

25℃ |

19 |

15 |

4 |

35 |

50 |

|

|

180℃×16h |

15 |

13 |

2 |

43 |

61 |

|

基浆+2.5%KH-931 |

25℃ |

30 |

21 |

9 |

18 |

25 |

|

|

180℃×16h |

32 |

24 |

8 |

16 |

22 |

|

基浆+2.5%SMP-Ⅱ |

25℃ |

22 |

17 |

5 |

25 |

34 |

|

|

180℃×16h |

17 |

14 |

3 |

28 |

37 |

|

基浆+2.5%DSP-1 |

25℃ |

25 |

18 |

7 |

17 |

23 |

|

|

180℃×16h |

23 |

15 |

8 |

13 |

20 |

2.3 封堵剂的优选

在泥岩地层施工过程中,井壁失稳是首要解决的问题,而钻井液良好的封堵性能是保证井壁稳定的主要技术措施之一[13]。以1.5%坂土浆+0.4%NaOH+2%PAC-LV+8%KCl+2.5%DSP-1+10% Weigh-2 +5%CaCO3为基浆,分别加入2%粒径在50nm~10nm之间的纳米封堵剂NA-1、MI及GW-NFD,利用岩心压力突破实验评价封堵材料对岩心封堵强度的大小(表3)。实验结果表明:稍加压力(0.2MPa)基浆就可以通过岩心,加入2%GW-NFD纳米封堵剂老化前后钻井液的突破压力均大于11MPa,说明优选的GW-NFD纳米封堵剂可以有效封堵裂缝,提高地层承压能力。因此,选择GW-NFD作为体系的封堵剂。

表3 岩心突破压力评价结果

Table 3 Core breakthrough pressure evaluation results

|

测试 条件 |

所使用岩心的渗透率k/ 10-3μm2 |

驱替液 |

突破压力/ MPa |

|

老化前 |

114.2 |

基浆 |

0.2 |

|

113.5 |

基浆+2%NA-1 |

5.7 |

|

|

114.1 |

基浆+2%MI |

6.2 |

|

|

114.0 |

基浆+2%GW-NFD |

11.5 |

|

|

老化后 |

108.1 |

基浆 |

0.1 |

|

118.4 |

基浆+2%NA-1 |

5.1 |

|

|

117.2 |

基浆+2%MI |

5.8 |

|

|

118.3 |

基浆+2%GW-NFD |

11.2 |

3 钻井液性能评价

在关键处理剂优选的基础上,综合钻井液流变性、失水造壁性、抑制性、封堵性、抗污染性及抗高温性能,不断优化钻井液配方,最终形成了抗高温复合盐钻井液体系。其配方为:1.5%坂土浆+0.2%~0.4%NaOH+1%~2%PAC-LV+2%KFT+8%KCl+1.5%~2.5%DSP-1+0.5%DSP-2+10%Weigh-2+ 1.5%~2% GW-NFD+3%~5%润滑剂+3%~5%CaCO3+重晶石。

3.1 常规性能评价

室内测定了不同密度下常温25℃和180℃/16h钻井液的性能,由表4实验结果可以看出:抗高温复合盐钻井液热滚前后黏度适中,API滤失量维持在1.8mL左右,HTHP滤失量在4mL以下,热滚后上下密度差小于0.02g/cm3,说明该钻井液具有良好的流变性、滤失性及热稳定性,能够满足高温深井的钻探要求。

3.2 泥岩抑制性评价

(1)抑制页岩膨胀率。称取邻井S307井不同井深岩样过100目筛网,放入105℃±3℃的恒温干燥箱烘干4h制作岩样(高度7.5mm),利用高温高压泥页岩膨胀仪在清水和钻井液测试岩样的膨胀率,测试温度60℃,测试压力为3.5MPa,测试时间2h和16h。由表5可知,钻井液配方对E2s3及E2s4段岩屑有较强的抑制水化膨胀能力,岩屑在钻井液中16h的膨胀率仅为5.62%和0.88%。

表4 抗高温复合盐钻井液常规性能评价结果

Table 4 Results of routine performance evaluation of high temperature resistant composite salt drilling fluid

|

密度/ g/cm3 |

测试条件 |

PV/ mPa·s |

YP/ Pa |

静切力/Pa |

FLAPI/ mL |

FLHTHP/ mL |

上下密度差/ g/cm3 |

|

|

初切 |

终切 |

|||||||

|

1.35 |

25℃ |

29 |

7.5 |

2.0 |

3.5 |

1.6 |

|

|

|

180℃×16h |

28 |

7.0 |

2.5 |

3.5 |

1.8 |

3 |

0.01 |

|

|

1.49 |

25℃ |

38 |

8.5 |

2.0 |

4.0 |

1.4 |

|

|

|

180℃×16h |

36 |

8.0 |

2.5 |

4.0 |

1.8 |

3 |

0.01 |

|

|

1.58 |

25℃ |

44 |

9.0 |

3.0 |

5.0 |

1.6 |

|

|

|

180℃×16h |

41 |

8.5 |

3.5 |

5.5 |

2.0 |

4 |

0.01 |

|

|

1.72 |

25℃ |

51 |

9.5 |

4.0 |

6.0 |

1.8 |

|

|

|

180℃×16h |

48 |

9.0 |

4.5 |

6.5 |

2.2 |

4 |

0.02 |

|

表5 抑制页岩膨胀率评价结果

Table 5 Results of shale expansion rate inhibition evaluation

|

2897m~2898m钻屑 |

3188m~3189m钻屑 |

||||

|

体系 |

膨胀率/% |

体系 |

膨胀率/% |

||

|

2h |

16h |

2h |

16h |

||

|

清水 |

12.42 |

15.21 |

清水 |

13.59 |

17.86 |

|

钻井液 |

0 |

5.62 |

钻井液 |

0.48 |

0.88 |

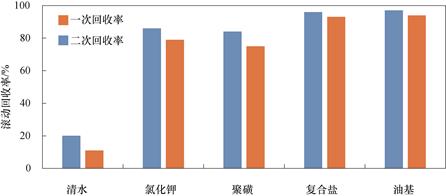

(2)滚动回收率。将邻井S307井易分散岩心制成2.0mm~3.0mm的岩屑,称取50.0g放入钻井液中,在180℃/32h条件下热滚,冷却至室温,用孔眼边长为0.42mm的分样筛筛洗1min,放入105℃±3℃的恒温干燥箱烘干4h,并在空气中静置24h称重,计算页岩滚动回收率[14,15]。实验结果表明:抗高温复合盐钻井液的一次回收率、二次回收率和相对回收率明显高于常规氯化钾钻井液、聚磺钻井液,与油基钻井液接近,表明抗高温复合盐钻井液具有良好的抑制性,能够有效抑制页岩水化分散(图1)。

图1 不同钻井液体系页岩滚动回收率

Fig.1 Rolling recovery rates of shale in different drilling fluid systems

3.3 封堵性能评价

在岩心流动试验仪上利用钻井液污染夹持器测定岩样的初始正向煤油渗透率k0,利用钻井液正向损害岩样,压差3.5MPa,围压2MPa,温度80℃,损害时间3h。测定污染正向渗透率k1和反向渗透率k2,再根据k0、k1和k2计算封堵剂正、反向封堵率(表6)。结果表明:优选的封堵剂正、反向封堵率都在75%以上,能够有效提高钻井液的封堵能力。

表6 岩心封堵率评价结果

Table 6 Core blocking rate evaluation results

|

体系 |

测试条件 |

初始渗透率k0/ 10-3μm2 |

正向渗透率k1/ 10-3μm2 |

反向渗透率k2/ 10-3μm2 |

正向封堵率/ % |

反向封堵率/ % |

|

基浆 |

老化前 |

105.8 |

92.4 |

|

12.67 |

|

|

|

|

110.4 |

|

101.2 |

|

8.33 |

|

老化后 |

106.0 |

98.9 |

|

6.70 |

|

|

|

|

111.2 |

|

109.5 |

|

1.54 |

|

|

基浆+1%封堵剂 |

老化前 |

107.5 |

20.9 |

|

80.56 |

|

|

|

|

115.9 |

|

25.7 |

|

77.83 |

|

老化后 |

118.7 |

29.4 |

|

75.23 |

|

|

|

|

120.2 |

|

29.8 |

|

75.21 |

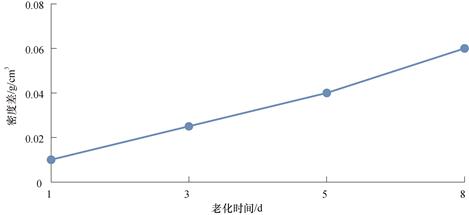

3.4 热稳定性评价

室内通过测定抗高温复合盐钻井液老化后上下密度差评价钻井液高温热稳定性,滚动老化温度180℃,老化时间1d,3d,5d,8d。由图2实验结果可知:随老化时间延长,上下密度差越来越大,但当老化8d后上下密度差也仅为0.06g/cm3,表明钻井液具有良好的抗高温性能,长时间静止条件下仍能保持良好的热稳定性,满足高温井作业要求。

3.5 抗碳酸氢根污染评价

在抗高温复合盐钻井液中引入不同浓度的碳酸氢根离子,测定钻井液的流变性和滤失量,实验条件为180℃/16h,密度为1.60g/cm3。由实验结果可以看出:碳酸氢根离子浓度达到22350mg/L时,体系的黏度、切力和滤失量均未发生明显改变,说明抗高温复合盐钻井液具有良好的抗碳酸氢根污染能力,可以满足钻遇含灰泥岩的要求(表7)。

图2 热稳定性评价结果

Fig.2 Thermal stability evaluation results

表7 钻井液抗碳酸氢根污染评价结果

Table 7 Evaluation results of drilling fluid anti-bicarbonate contamination

|

HC mg/L |

PV/ mPa·s |

YP/ Pa |

静切力/Pa |

FLAPI/ mL |

FLHTHP/ mL |

|

|

初切 |

终切 |

|||||

|

0 |

42 |

9.0 |

3.0 |

5.0 |

2.0 |

3.6 |

|

5089 |

42 |

9.0 |

3.0 |

5.5 |

2.2 |

3.8 |

|

9247 |

43 |

9.0 |

3.0 |

5.5 |

2.0 |

3.8 |

|

15347 |

44 |

9.5 |

3.5 |

6.0 |

2.2 |

4.0 |

|

22350 |

45 |

9.5 |

4.0 |

6.5 |

2.2 |

4.2 |

4 现场应用

RT1井完钻井深4693m,垂深4600m,井斜24.6°,测井显示井底温度达168℃;钻进至4560m时CO2含量达0.96%,地化显示灰质泥岩含量高达27%;钻进至4670m钻遇房身泡组蚀变玄武岩,发生漏失,漏速达20m3/h,钻井液中加入承压堵漏剂静止堵漏有效解决了漏失问题。

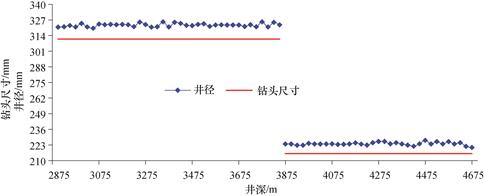

二开下部及三开钻遇大段泥岩,通过调整氯化钾、Weigh-2加量及封堵剂加量,强化了钻井液的抑制性及封堵性能,有效抑制了泥页岩水化膨胀、分散,提高了井壁稳定性,二开下部(钻头尺寸311.1mm,2875m~3850m)井径扩大率仅为3.8%,三开(钻头尺寸215.9mm,3850m~4675m)井径扩大率仅为3.7%,为提高固井质量提供了保证(图3)。

图3 二开下部及三开井径曲线

Fig.3 Two-open lower and three-open well diameter curves

三开钻进过程中钻井液密度为1.57g/cm3、漏斗粘度58s、pH值10、API失水2.2mL,钻进至4600m时录井系统显示CO2含量为0.96%,此时钻井液密度为1.57g/cm3、漏斗黏度65s、pH值9、API失水2.6mL,此时测定钻井液中碳酸氢根离子浓度30230mg/L,钻井液性能稍有变化,表明了抗高温复合盐钻井液具有良好的抗碳酸氢根污染的能力。起钻至套管内循环,加入浓度为20%的氯化钙水溶液处理,钻井液性能恢复至原水平。

三开钻进过程中,钻井液密度稳定,起下钻、通井、电测及下套管通畅,未发生堵水眼及下钻到底开泵困难等难题,说明抗高温复合盐钻井液具有良好的抗高温稳定性。

5 结论

(1)通过分析RT1井钻井技术难点,优选关键处理剂,研制出了抗高温复合盐钻井液配方:1.5%坂土浆+0.2%~0.4%NaOH+1%~2%PAC-LV+2%KFT+8%KCl+1.5%~2.5%DSP-1+0.5%DSP-2+10%Weigh-2+1.5%~2%GW-NFD+3%~5%润滑剂+3%~5% CaCO3+重晶石。

(2)研制的抗高温复合盐钻井液180℃条件下仍具有良好的流变性、失水造壁性、抑制性、封堵性、沉降稳定性及抗碳酸氢根污染能力,能够满足高温深钻探要求。

(3)通过RT1井现场施工,验证了研制的抗高温复合盐钻井液体系能够有效解决地层易水化膨胀、分散,保持井壁稳定,为辽河油田探索大民屯凹陷深层沙四段原生油气藏及钻探高温深井提供了可靠的技术保障。

利益冲突: 作者声明无利益冲突。

[①] 通讯作者 Corresponding author:钱志伟,qzw0417@126.com

收稿日期:2022-04-29; 录用日期:2022-05-16; 发表日期:2022-06-28

基金项目:国家科技重大专项“深井超深井优质钻井液与固井完井技术研究”(2016ZX05020-004)、中国石油天然气集团公司重点科技攻关项目“深井与水平井提速提效技术集成与示范”(2018E-2018)资助

参考文献(References)

[1]刘仕,焦冬有.超深井抗高温水基钻井液体系研究[J]. 石化技术,2021,28(11):79-80.

[2]严德,张玉山,宋玲安.深水高温高压井钻井技术探索与 实践[J].2021,41(13):193-194.

[3]刘畅,许洁,冉恒谦.干热岩抗高温环保水基钻井液体系 [J].钻井液与完井液,2021,38(04):412-422.

https://doi.org/10.12358/j.issn.1001-5620.2021.04.003.

[4]王晓军,李俊杞,孙云超,等.强抑制水基钻井液在连续 管侧钻井中的 应 用 [J].石 油 钻 采 工 艺,2018,40(01): 33-39.

https://doi.org/10.13639/j.odpt.2018.01.006.

[5]张民立,庄伟,徐成金,等.抗240℃高密度复合有机盐钻 井液在翼探1井的应用[J].钻井液与完井液,2020,37 (04):431-437.

https://doi.org/10.13639/j.issn.1001-5620.2020.04.005.

[6]徐新.钻井液对钻井速度的影响研究[J].中国石油和化 工标准与质量,2021,41(24):16-17.

[7]田圆芳,陶丹阳,杜文浩,等.基于聚合物微球的复合降 滤失剂的制备与性能评价[J].油田化学,2020,37(04): 593-597.

https://doi.org/10.19346/j.cnki.1000-4092.2020.04.005.

[8]鄢 捷 年.钻 井 液 工 艺 学 [M].东 营:石 油 大 学 出 版 社, 2001:348-360.

[9]罗剑波,刘仕银,王颖慧.浅谈塔河油田钻井液碳酸(氢) 根污染的预防与处理[J].西部探矿技术,2017,29(12): 45-48.

[10]周光正,王伟忠,穆剑雷,等.钻井液受碳酸根/碳酸氢 根污染的 探 讨 [J].钻 井 液 与 完 井 液,2010,27(06): 42-45.

[11]郭健康,鄢捷年,范维旺,等.KCl/聚合物钻井液的改性 及其在苏丹3/7区的应用[J].石油钻探技术,2005,33 (06):42-45.

[12]张万栋,李炎军,孙东征,等.Weigh系列有机盐钻井液 抑制 性 机 理 [J].石 油 钻 采 工 艺,2016,38(06):805- 807,812.

https://doi.org/10.13639/j.odpt.2016.06.018.

[13]钱志伟,鲁政权,白洪胜,等.油基钻井液防漏堵漏技术 [J].大庆石油地质与开发,2017,36(06):101-104.

https://doi.org/10.19597/j.issn.1000-3754.201610058.

[14]石油钻井工程专业标准化委员会.泥页岩理化性能试 验方法:SY/T5613—2000[S].北京:国家石油和化学 工业局,2000.

[15]徐 建 根.页 岩 气 地 层 水 基 钻 井 液 稳 定 井 壁 技 术 研 究 [D].青岛:中国石油大学(华东),2019.

Development and Testing of High Temperature Resistant Composite Salt Drilling Fluid System

(Research Institute of Engineering and Technology, Petro China Great Wall Drilling Co. Ltd. , Panjin 124010, China)

Abstract: In response to the difficult problem that the lithology of the target formation of Well RT1 is prone to hydrate and expand, the bottom hole temperature is high, and bicarbonate pollution is prone to occur, by analyzing the formation characteristics and technical difficulties of drilling fluids, and preferentially selecting key treatment agents such as organic salts, filtrate reducers and blocking agents, the formulation of high temperature resistant organic salt drilling fluid is developed. The results of laboratory experiments show that the drilling fluid system is resistant to temperatures up to 180℃, the difference in density between the upper and lower parts is only 0. 06g/cm3 after hot rolling for 8 days, the HTHP filtration loss is less than 4 ml, the 16-hour expansion rate is only 0. 88%, the secondary rolling recovery rate reaches 92%, the core blocking rate is more than 75%, and the resistance to bicarbonate contamination is more than 22000mg/L. It has good rheological properties, filtration properties, inhibition performance, plugging performance, anti-bicarbonate pollution performance and sedimentation stability performance. The results of the field experiment show that the good diameter expansion rate of the lower part of the two-open lower and the three-open lower is only 3. 8%, the drilling fluid still has good rheological properties at 170℃, and the performance varies slightly when the bicarbonate ion concentration in the drilling fluid is 30230mg/L. It indicates that the developed high temperature resistant organic salt drilling fluid has effectively solved the difficult problems of easy hydration, expansion and dispersion of the mudstone in the target layer of well RT1, high temperature at the bottom of the well and bicarbonate contamination, and has broad application prospects in high-temperature deep wells.

Keywords: Composite salt drilling fluid, high temperature deep wells, bicarbonate contamination, hydration expansion

DOI: 10.48014/cpngr.20220428001

Citation: QIAN Zhiwei.Development and testing of high temperature resistant composite salt drilling fluid system[J].Chinese Petroleum and Natural Gas Research,2022,1(1):1-8.