大风高温天气下施工机场水泥混凝土道面的表面抗裂性及养护措施研究

(1. 厦门翔业集团, 厦门 361000

2. 福建兆翔机场建设有限公司, 厦门 361000)

摘要: 机场水泥混凝土道面在大风和高温条件下施工时易产生表面收缩裂缝。基于此, 本文采用室内试验模拟大风环境以及夏季高温环境, 研究养护方法对混凝土早期收缩及抗裂性的影响规律与机制, 并通过现场试验验证了不同养护方法在工程实际中的适用性。室内试验结果表明, 混凝土在大风条件下比高温条件下更容易产生裂缝。室内和现场试验表明使用传统的土工布、单纯喷涂养生剂或仅使用节水保湿养生膜难以保证混凝土表面无裂纹, 其中采用复合土工布养生膜的抗裂效果最优。此外, 掺加高分子吸水树脂可实现混凝土内养护, 因而可作为补充养护措施进一步提高混凝土在大风高温天气下的抗裂性能。

引用格式: 葛红斌. 大风高温天气下施工机场水泥混凝土道面的表面抗裂性及养护措施研究[J]. 工程材料与结构, 2022, 1(2): 24-34.

文章类型: 研究性论文

收稿日期: 2022-07-28

接收日期: 2022-09-15

出版日期: 2022-12-28

0 引言

表面裂缝是机场水泥混凝土道面的主要病害之一,这种裂缝产生的原因与材料和施工工艺有密切关系。混凝土水灰比不合适或者砂石级配不科学、振捣不均匀不密实容易产生表面裂缝,施工过程中风力过大或温度过高也会产生表面裂缝。早期收缩变形与早期开裂密切相关,混凝土收缩包括终凝前水化反应产生的塑性收缩,终凝后水化作用引起的化学收缩,混凝土温度下降冷缩导致的温度收缩,干燥环境下水分散失导致的干燥收缩,以及混凝土表面结晶体与空气接触缓慢反应导致的碳化收缩等五种,单纯的收缩不会产生裂缝,当收缩变形受到限制产生应力,当应力超出混凝土抗拉强度时开裂。早期收缩变形最主要是干燥收缩和温度收缩。

F.J.Ulm等[1]提出化学-热-力学的耦合模型,从材料学和结构力学角度分析了导致早龄期混凝土开裂的原因,M.Kalimur.Rahman等[2]采用非线性有限元应力模型研究了随时间变化的混凝土失水图,朱伯芳[3]对大体积混凝土温度应力和温度控制做了大量研究,蒋正武等[4]建立了混凝土干燥效应引起的自收缩常规模型,万在龙等[5]提出了一种预测混凝土早期开裂的分析模型,乐建新[6]及李小燕等[7]对机场道面开裂机理和控制技术做了研究。国内工程应用方面,民航和公路行业规范[8,9]对混凝土早龄期裂缝控制和施工条件做出了规定,但由于工程属地气候条件各异,相关规定尚不能全部涵盖工程实际的各类情况。张戎令等[10]、黄峰[11]及齐红军[12]对西北地区大风干旱大温差气候下不同养护方式对混凝土抗裂性能的影响做了部分研究,但南方滨海地区大风湿润高温气候条件下的道面抗裂性及养护措施的试验研究几乎空白。

《民用机场水泥混凝土面层施工技术规范(MH 5006—2015)》[8]指出,机场水泥混凝土面层宜避免在4级(v=5.5m/s)以上风力及干热风天中施工,风力为4级时宜采用喷洒养生剂并加盖养护材料的方法养生,风力达到5级(v=8.0m/s)及以上或现场气温高于35℃时应停止施工。规范做出上述规定是依据以往机场工程实施经验教训,但3~5级风力和30~35℃高温天气下施工不可避免,由于机场跑道施工对道面的表面质量和性能要求十分严格,检查验收时若发现明显表面裂缝,须对整块板凿除重新施工,因此南方滨海地区大风湿润高温气候条件对机场水泥混凝土道面抗裂性能的影响、施工措施及养护方式选择有必要做进一步研究。

1 工程概况

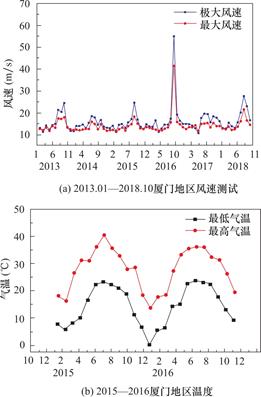

厦门新机场是新建填海机场,飞行区等级为4F,本期建设二条远距平行跑道、配套滑行道和机坪等。新机场地处厦门市翔安区大嶝岛,属南亚热带海洋性季风气候,温暖湿润(图1),相对湿度常年55%~85%,年平均相对湿度75%左右,年平均气温22.8℃,夏季气温较高,平均值30.5℃,年平均风速3.2m/s,风速小于3m/s天数占比45.84%, 3~5m/s占比34.16%, 5~7m/s占比8.62%,大于7m/s占比1.36%,故大嶝岛3~5级风速天数占比高达42.78%左右。由于其复杂的海洋环境的限制,特别是在夏季施工的时候,伴随大风的高温环境下,水泥混凝土道面施工的抗大风高温开裂措施选用,关系到机场跑道的耐久性以及摩擦性能等重要性能。

图1 厦门地区风速和气温

Fig.1 Wind speed and air temperature in Xiamen

2 外养护试验

混凝土养护是整个混凝土工程中耗时最长、对混凝土质量影响最大的一项工作,选择合适的养护方式对于混凝土的强度增长、耐久性和成本均有重要的影响。外养护方式一般有喷雾、洒水、带模供水、蒸汽、喷洒养护剂、覆膜养护等多种方式,机场道面最常见的是覆盖土工布洒水养护,近年来喷洒养生剂和覆盖养生膜等新型养护措施在部分机场工程中得到了少量应用。

2.1 室内试验

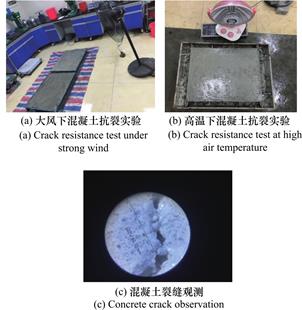

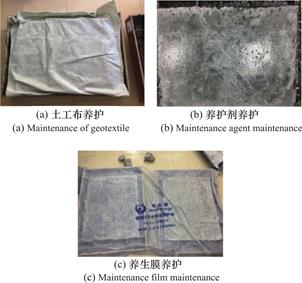

为研究滨海大风及夏季高温环境下的混凝土早期收缩及抗裂性,在室内环境模拟条件下进行混凝土早期抗裂的普通试验(图2)、喷洒覆膜养护试验(图3)。

图2 混凝土抗裂性实验

Fig.2 Concrete crack resistance test

图3 不同养护方式抗裂性试验

Fig.3 Crack resistance test of different curing methods

2.1.1 试件制备

试件尺寸为800mm×600mm×100mm混凝土平面薄板,试件参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中的早期抗裂试验方法制备,采用钢制模具,模具内设置7根裂缝诱导器。

(1)普通开裂试验的试件4组,每组2个试件,模拟不同风速和不同温度环境,试验工况见表1。

(2)喷洒覆膜养护试验试件4组,每组2个试件,在同一环境条件,采用机场工程最适合的土工布、养生剂和养生膜三种自然养护方式,并设置不使用任何养护材料的空白对照组,试验工况见表2。

表1 不同环境下混凝土开裂实验

Table 1 Concrete cracking test under different environments

|

编号 |

风速 (m/s) |

温度 (℃) |

湿度 (%RH) |

平均蒸发率 (kg·m-2·h-1) |

|

L-1 |

0 |

常温20℃ |

60 |

0.03 |

|

L-2 |

0 |

高温35℃ |

60 |

0.29 |

|

L-3 |

2.5 |

高温35℃ |

60 |

0.33 |

|

L-4 |

5.0 |

高温35℃ |

60 |

0.41 |

表2 不同外养护材料的混凝土开裂试验

Table 2 Concrete cracking test with different external curing materials

|

编号 |

养护 材料 |

风速 (m/s) |

风力 (级) |

温度 (℃) |

湿度 (%RH) |

|

P-1 |

空白组 |

5.5 |

4 |

25 |

60 |

|

P-2 |

土工布 |

5.5 |

4 |

25 |

60 |

|

P-3 |

养生剂 |

5.5 |

4 |

25 |

60 |

|

P-4 |

养生膜 |

5.5 |

4 |

25 |

60 |

2.1.2 试验方法

(1)试验在模拟环境下进行,采用工业风扇模拟大风环境,风扇的风速可调,记录混凝土表面中心正上方0.1m处风速;采用取暖器加热模拟高温环境,记录混凝土表面以上0.5m处温度和相对湿度,记录混凝土表面温度。

(2)混凝土浇筑至模具内以后,立即摊平至表面比边框略高,采用平板振捣器振捣,防止过振或欠振,振捣后应抹平压光,保证骨料不外露。

(3)试件成型30min后,立即调节风扇位置和风速,应使风向平行于试件表面和裂缝诱导器。

(4)试验时间从混凝土搅拌加水开始计算,应在(24h±0.5h)测读裂缝,裂缝长度用钢直尺测量,取裂缝两端直线距离,当一个刀口有两条裂缝时,可将两条裂缝长度相加,折算成一条裂缝,裂缝宽度采用100倍数读显微镜测量,测量每条裂缝最大宽度。

(5)每组分别以2个试件的平均开裂面积(单位面积上的裂缝数目或单位面积上总开裂面积)的算术平均值作为该组试件平均开裂面积(单位面积上的裂缝数目或单位面积上的总开裂面积)的测定值。

(6)喷洒覆膜养护试验中,养生剂组在混凝土抹平压光表面无水时,及时均匀喷洒3遍养生剂,30min后成膜,全程不洒水。空白对照组和土工布组在终凝后(约6h)洒水养护、覆盖土工布,以后每隔6h定时洒水保持表面湿润,养生膜组在第一次洒水后立即铺贴养生膜,以后不再洒水。24h后观察平板实验中混凝土的早期裂缝情况,评价三种养护方式对于混凝土早期抗裂性的影响。

2.2 现场试验

2.2.1 试件制备

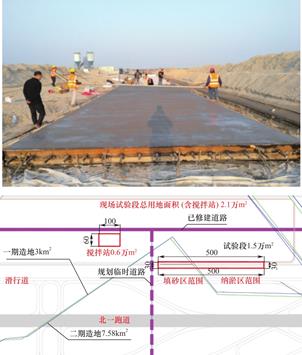

厦门新机场进行了现场试验段研究(图4),现场建设混凝土搅拌站,按照设计配合比生产混凝土。试验段板块为89块,面积2040m2,设计24种工况组合,其中大风高温环境下施工现场试验相关板块19块。单块试验板宽 5m,板长4.5m,板厚 28cm,水泥混凝土板与水稳基层设土工布隔离层,水稳基层0.4m,山皮石垫层0.5m。养护材料分为土工布、节水保湿养生膜、养生复合土工膜三种工况,试验工况和试验结果见表6。

图4 厦门新机场现场研究试验段

Fig.4 Xiamen new airport field research test section

2.2.2 试验方法

水泥混凝土道面浇筑采用机械摊铺、排式振捣施工,采用滚筒提浆、人工做面和拉毛。施工现场测定并记录现场环境参数,试验段9、10、12为正常风况,试验段11和12模拟大风工况,由于施工现场风速 3~4m/s,采用工业风筒,顺风向开启,最靠近的试验段实时风力稳定在 7m/s 左右,远离风筒的试验段实时风速稳定在 5.5m/s 左右。混凝土道面浇筑施工完成后按各分组要求进行养护作业,7天后观察道面裂缝,测量裂缝宽度和长度。

2.3 结果与讨论

2.3.1 普通开裂试验

普通开裂试验结果见表3,提高风速或是升高温度都会导致混凝单位总开裂面积上升,大风高温下的混凝土早期开裂情况最为严重。风速为5.0m/s高温环境条件下,混凝土的单位总开裂面积为150.93mm2/m2,常温无风下的单位总开裂面积仅为36.99mm2/m2。风速加大会提高表面水分蒸发速率,温度升高会加快混凝土的水化速率、升高水化相体积。风速加大与温度的上升同时作用,蒸发速率与水化速率同时提高,混凝土表面失水更快。在失水作用下毛细孔与胶凝孔发展为较大毛细管压力,在混凝土内部复杂的毛细管体系作用下,混凝土内部颗粒产生收缩力,导致混凝土裂缝的出现。L-1与L-2相比,虽然两个工况的蒸发率相差较大,但是单位总开裂面积却相差不大,因为高温下混凝土的抗拉强度增长快,可以抵消一部分的毛细压力。

表3 混凝土早期开裂观测结果

Table 3 Observation results of concrete early cracking

|

编号 |

开裂数量 |

最大宽度(mm) |

平均开裂面积(mm2) |

单位总开裂面积(mm2/m2) |

总开裂长度(cm) |

|

L-1 |

3 |

0.23 |

5.92 |

36.99 |

19.6 |

|

L-2 |

3 |

0.25 |

6.79 |

42.43 |

22.7 |

|

L-3 |

4 |

0.27 |

10.62 |

88.43 |

40.1 |

|

L-4 |

5 |

0.30 |

14.49 |

150.93 |

58.4 |

试验证明大风对于混凝土的早期抗裂影响要大于高温。表面水分蒸发率与温度、湿度和风力有关,单纯控制风力是不够的,现场蒸发率可作为混凝土早期开裂的控制指标。在实际工程环境中要注意监测现场温湿度、风速以及蒸发率等参数,若施工现场环境较恶劣,建议通过搭设挡风棚、遮阳棚等相应措施以保证道面混凝土的质量,超过规范限值,应予停工。

针对实验结果,引入裂缝降低系数,以空白组作为对比混凝土,对养护材料的抗裂性能作用进行评价:

![]() (1)

(1)

式中:η为裂缝降低系数,A1为空白组试件的单位总开裂面积,A2为养护条件下试件的单位总开裂面积。η越接近1,说明养护方式对于抗裂的贡献越大。

根据计算出的η,可以参照表4对混凝裂缝进行评级。

表4 混凝土裂缝降低系数和防裂效能等级对照表

Table 4 Comparison table of concrete crack reduction coefficient and crack prevention efficiency grade

|

防裂效能等级 |

评定标准 |

|

一级 |

|

|

二级 |

0.70≤ |

|

三级 |

0.50≤ |

2.3.2 喷洒覆膜养护试验

不同外养护材料下混凝土早期开裂结果见表5。可以看出,空白组混凝土单位总开裂面积达到52.19mm2/m2,裂缝条数也是最多。采用养护材料的混凝土抗裂性能较自然养护有很大的提升,三种养护材料中,节水养生膜养护下,混凝土单位总开裂面积仅为2.92mm2/m2,较土工布与养生剂分别下降了57.80%和69.52%。养生剂与土工布的单位总开裂面积仅分别为9.58mm2、6.92mm2。与空白组对比,三种养护材料中,节水养生膜的裂缝降低系数0.944为最大,其次为土工布0.867,再次为养生剂0.816。试验发现,土工布的防裂性能与喷洒养生剂相当,部分指标甚至优于养生剂,由于土工布具有保温隔热作用,这是养生剂无法实现的,因此土工布仍然可以作为低成本养护措施的首选。节水养生膜是一种新型养护材料,它不仅能够抑制混凝土表面水分的蒸发,其存储在养生膜内部的水分会根据混凝土湿度的变化进行及时的水分补给,达到内外湿度的平衡,是一种“动态”的养护材料,其效果也是最好的。

表5 不同外养护条件下混凝土早期开裂结果

Table 5 Concrete early cracking results under different external curing conditions

|

养护材料 |

开裂数量 |

最大宽度 (mm) |

平均开裂面积 (mm2) |

单位总开裂面积 (mm2/m2) |

总开裂长度 (cm) |

裂缝降低系数 |

抗裂等级 |

|

空白组 |

5 |

0.34 |

5.01 |

52.19 |

22.1 |

— |

— |

|

土工布 |

1 |

0.08 |

3.32 |

6.92 |

8.3 |

0.867 |

一级 |

|

养生剂 |

2 |

0.14 |

2.3 |

9.58 |

7.6 |

0.816 |

二级 |

|

养生膜 |

1 |

0.08 |

1.4 |

2.92 |

3.5 |

0.944 |

一级 |

2.3.3 现场试验

现场试验结果(表6)表明,在大风和高温天气下,合理选择养护方式,可以避免产生表面裂缝。同时证明了单纯采用节水保湿养生膜并不可靠,由于没有覆盖隔热,高温天气下仍然可能产生裂缝,养生复合土工膜是保湿膜和土工布的复合体,实践证明效果良好。正常天气下施工,采用土工布养护方式可以达到要求,在大风高温不利天气条件下施工,应采用养生复合土工膜或节水保湿膜加覆盖土工布方式,定时洒水降低表面温度。

表6 现场养护试验混凝土早期开裂情况

Table 6 Concrete early cracking in field curing test

|

试验段 |

面板编号 |

外加剂 |

风力 |

大气环境 |

养护方式 |

裂缝情况 |

|

试验段⑨ |

57#、59#、61#、63# |

聚羧酸高 效减水剂 |

正常风况 3.4~5.4m/s |

21℃ 65.5%RH |

土工布 |

57#板出现4条干缩裂缝。63#板出现3条干缩裂缝 |

|

试验段⑩ |

60#、62#、64# |

无 |

正常风况 0.8m/s |

35.2℃ 56.3%RH |

土工布 |

未发现 |

|

试验段11 |

65#、67#、69#、71# |

无 |

大风工况 5.5m/s |

33.5℃ 53.7%RH |

节水保湿 养生膜 |

67#板出现2条干缩裂缝和1条横向塑性裂缝 |

|

试验段12 |

66#、68#、70#、72# |

无 |

大风工况 5.5m/s |

33.5℃ 53.7%RH |

养生复合 土工膜 |

未发现 |

|

试验段13 |

73#、75#、77#、79# |

无 |

正常风况 0.5m/s |

36.2℃ 55.8%RH |

土工布 |

未发现 |

3 内养护试验

内养护技术是一种新兴的养护方式,指在混凝土内部加入具有吸水能力的材料,当混凝土内部湿度下降的时候释放储存的富余水分,从而保持混凝土内部较高的湿度。目前使用的内养护材料主要有高分子吸水树脂(SAP)和多孔轻骨料(LWA)。高分子吸水性树脂SAP是一种三维网状结构[13],其中分布着许多的离子基因,当水分子进入这些结构后会产生氢键,从而使水分被牢牢锁在网状结构之中。由于网状结构的特殊弹性,SAP能够吸收自身几十倍、几百倍甚至上千倍的离子水,吸水后在外表上呈现出胶凝状态,而且在外压力作用下,水也不容易从中挤出,故具有高吸水性、高吸水倍率和保水性好的优点。

3.1 SAP配合比试验研究

SAP作为抗裂外加剂,施工配合比主要指标为SAP的粒径、掺量、附加水胶比。

3.1.1 不同粒径试验

不同粒径的SAP吸收水分的能力存在差别, SAP吸水能力随粒径增大而加强。采用30目(600μm)~180目(83μm)粒径的SAP(掺量0.3%,附加水灰比为0.02)进行早期水化热的影响实验,实验结果见图5,三组的放热峰值出现的时间随着目数的增大而增大,峰值也逐渐增大,实验表明30~60目的SAP总体的水化速率最低。

图5 不同粒径的水化放热时程曲线(a)和累计放热曲线(b)

Fig.5 Heat release time history curve and cumulative heat release curve of hydration with different particle sizes

3.1.2 不同掺量试验

选取30~60目SAP,引入水倍率为20倍引水量,掺量为0.1%、0.2%、0.3%,实验结果见图6。早期水化累计放热量和水化速率均随着SAP掺量的增大呈现先减小后增大的规律,SAP掺量为0.2%的水泥水化累计放热量为最小。

图6 不同掺量的水化放热时程曲线(a)和累计放热曲线(b)

Fig.6 Time history curve and cumulative heat release curve of hydration with different mixing amounts

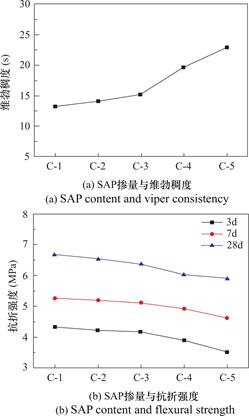

对SAP混凝土进行性能测试,设计配合比按表7,测试结果见图7和表8。可见掺量增大,坍落度减小、维勃稠度增大,混凝土抗折强度降低。由图8可以看出,混凝土的早期收缩速率较大,随着时间的推进,逐渐减缓。

图7 SAP掺量与混凝土性能

Fig.7 Mixing amount of SAP and concrete performance

图8 不同掺量的混凝土收缩变形值(a)和收缩率(b)

Fig.8 Shrinkage deformation value and shrinkage rate of concrete with different mixing amounts

掺量大的SAP对于混凝土早期收缩的抑制效果较好[14]。SAP的掺量越大,吸收的水分越多,存储在自身的水分也更多,在水化反应后期,补充缺失水分的能力也越大;较高的SAP掺量,在混凝土中分布较为广泛,释水补充的有效面积也越大,相对于低掺量混凝土,其能养护的范围更广,养护的效果也越好,但是高掺量的SAP会造成混凝土的强度下降。

弹强比是目前评价混凝土抗裂性能中使用比较广泛的指标,弹强比越小,混凝土抗裂性越好。以弹强比理论为基础,采用混凝土弯拉强度代替抗压强度,并考虑早期混凝土的收缩效应,得出混凝土早期抗裂系数K和抗裂性比较系数K/K0。

![]() (2)

(2)

式中:K为混凝土抗裂系数;E为混凝土龄期(t)的弹性模量,GPa;ε为混凝土龄期(t)的收缩变形率,×10-6;ft为混凝土龄期(t)的抗折强度,MPa;K0为基准混凝土的K值。

对不同SAP掺量下的混凝土抗裂性进行评价,计算早期抗裂系数见表9。在固定0.02的附加水灰比下,同时考虑混凝土抗折强度降低不超过10%的条件,SAP掺量为0.2%的混凝土早期抗裂性系数最小,为924.948,不掺SAP的混凝土早期抗裂系数最大,为1101.52。掺入SAP可以提高混凝土的早期抗裂性,且SAP掺量为0.2%时,混凝土的早期抗裂性能达到最佳。

表7 混凝土试验配合比

Table7 Concrete test mix proportion

|

编号 |

水胶比 |

附加水胶比 |

SAP掺量(占胶凝材料%) |

外加剂 |

|

C-1 |

0.4 |

0.02 |

0 |

1% |

|

C-2 |

0.05 |

|||

|

C-3 |

0.1 |

|||

|

C-4 |

0.2 |

|||

|

C-5 |

0.3 |

表8 不同掺量SAP内养护新拌混凝土工作性能测试结果

Table 8 Working performance test results of fresh concrete cured in SAP with different mixing amounts

|

编号 |

坍落度(mm) |

含气量(%) |

维勃稠度(s) |

抗折强度(MPa) |

||

|

3d |

7d |

28d |

||||

|

C-1 |

54 |

3.7 |

13.2 |

4.32 |

5.26 |

6.68 |

|

C-2 |

49 |

3.8 |

14.1 |

4.22 |

5.19 |

6.52 |

|

C-3 |

38 |

3.6 |

15.2 |

4.16 |

5.12 |

6.38 |

|

C-4 |

26 |

3.5 |

19.7 |

3.90 |

4.92 |

6.01 |

|

C-5 |

11 |

3.7 |

22.9 |

3.50 |

4.62 |

5.89 |

表9 不同SAP掺量的混凝土早期抗裂系数

Table 9 Concrete early crack resistance coefficient with different mixing amounts of SAP

|

编号 |

C-1 |

C-2 |

C-3 |

C-4 |

C-5 |

|

E(GPa) |

18.79 |

18.47 |

18.19 |

17.92 |

17.65 |

|

K |

1101.52 |

1061.018 |

1022.182 |

924.948 |

949.620 |

|

K/K0 |

1 |

0.963 |

0.928 |

0.840 |

0.862 |

3.1.3 不同引水量试验

内养护引入水量关乎SAP内养护的效果好坏,对于养护效果有着重要的影响。采用的基准水灰比为0.4,根据Powers体积模型[15],水泥浆体中的水分分成三类:毛细孔水(自由水)、胶凝水以及化学结合水,水泥浆体中只有自由水能不受约束地提供与水泥水化,物理结合水在自由水耗尽时也会有阻碍地提供一些水分。因此,理论上说,当水灰比超过0.42时,水泥浆体内仍存在自由水。但是当水灰比低于0.42的条件下,自由水完全耗尽,物理结合水并不能完全提供水化反应所需的用水量,以便维持内部湿度的稳定。内部湿度降至某一值时,水化反应也随即停止。计算得出水灰比为0.4时,附加水胶比为0.02。根据计算得出的理论附加水胶比,研究不同附加水灰比(0、0.02、0.04)对于SAP内养护的影响。

SAP的掺入方法主要有干掺和湿掺,干掺就是将干燥的SAP与材料进行搅拌后在加入试验用水,湿掺则是将SAP在水中吸水后在加入材料中。由于SAP吸水后会团聚在一起形成胶凝状态,加入混凝土中拌和不易分散,本试验采用干掺,先加入干燥的SAP,待与材料充分混匀后,再加入试验需要的用水进行拌和。根据表10配合比,混凝土的性能测试结果如图9所示。

图9 不同附加水胶比的混凝土收缩变形值(a)及收缩率(b)

Fig.9 Shrinkage deformation value and shrinkage rate of concrete with different additional water-binder ratios

引入内养护水的混凝土,随着内养护水量的增加,SAP的吸水量增大,存储在SAP内部的水分增加,当水化反应和水分的蒸发造成混凝土内部相对湿度减小时,SAP将会释放水分,保持内部湿度平衡,防止因毛细管压的增大而出现混凝土裂缝。附加水胶比的增大在一定程度上有助于加强混凝土的减缩作用,但引水量过高将会造成毛细孔的增多,反而会增长混凝土28d的收缩[16]。

掺量与附加水灰比的增大,能提高混凝土的减少收缩的效果,但由于混凝土的强度与SAP掺量、与附加水胶均呈负相关的关系,为保证混凝土强度,应选择合适的SAP掺量与附加水胶比。计算不同附加水胶比下混凝土早期抗裂系数,当SAP掺量为0.2%时,附加水胶比为0.04的混凝土早期抗裂系数最小,为866.762(表11)。随着附加水灰比的增大混凝土早期收缩系数减小,早期抗裂性提高,但水灰比增大对于混凝土的强度以及耐久性造成的负面影响较大,因此附加水胶比0.02是较为合适的选择。

表10 混凝土试验配合比

Table 10 Concrete test mix proportion

|

编号 |

水胶比 |

附加 水胶比 |

SAP掺量 (占胶凝材料%) |

外加剂 |

|

|

S1 |

0.40 |

0 |

0.2 |

1% |

|

|

S2 |

0.02 |

0.2 |

|||

|

S3 |

0.04 |

0.2 |

|||

表11 不同附加水胶比下混凝土早期抗裂系数

Table 11 Early crack resistance coefficient of concrete under different additional water-binder ratios

|

编号 |

S1 |

S2 |

S3 |

|

E(GPa) |

18.09 |

17.82 |

17.29 |

|

K |

942.476 |

919.786 |

866.762 |

|

K/K0 |

1 |

0.976 |

0.920 |

3.2 SAP混凝土微观形貌分析

采用SEM扫描电镜对SAP混凝土微观形貌进行观测,SAP在失水后容易形成近乎小球的小孔(图10a),经过28d龄期,SAP周围包裹着较多的层状Ca(OH)2以及针状的Aft等水化产物(图10b),这说明SAP可以释放储存在自身内部的水分,保持周围试件的湿度,促进水化反应的持续进行。随着SAP掺量的增大,混凝土中释水残留孔的数量增多(图10c、10d)。

图10 SAP混凝土28d微观形貌

Fig.10 28d micro morphology of SAP concrete

4 结论

(1)当混凝土表面的风力过大或温度过高时,水分过快蒸发,混凝土结构产生紧缩,容易形成表面裂缝,大风对于混凝土的早期抗裂影响要大于高温。

(2)养护方式对于提高混凝土早期抗裂性能十分重要,室内实验比较土工布、养护剂和养生膜三种养护材料,节水养生膜养护下的混凝土单位总开裂面积较土工布与养护剂分别下降了57.80%和69.52%,性能突出。现场试验表明,单纯采用节水保湿养生膜并不可靠,由于没有覆盖隔热,高温天气下仍然可能产生裂缝,养生复合土工膜是保湿膜和土工布的复合体,实践证明效果最好。

(3)混凝土施工掺入SAP,能明显降低混凝土早期自收缩的发展,对提高道面表面抗裂性带来有利影响。SAP可以降低水化反应的速率,对水化反应具有一定的抑制作用,水化反应速率随着掺量的增加,呈现先减小后增大的规律。但随着SAP掺量的增加,混凝土的强度都有一定的下降,而且掺量越多,这种下降的幅度越大;随着附加水胶比的增大,混凝土的强度虽下降,但和易性得到改善,早期抗裂性得到提高。

(4)养护措施推荐养生复合土工膜或节水保湿膜加覆盖土工布,定时洒水。为进一步提升水泥混凝土抗裂性能,可联合内养护方式,在混凝土内掺入SAP,推荐采用30~60目SAP,掺量为0.2%,附加水胶比为0.02。

致谢:福州大学胡昌斌教授为本研究提供试验帮助,在此予以致谢。

利益冲突: 作者声明无利益冲突。

[②] *通讯作者 Corresponding author:葛红斌,717130177@qq.com

收稿日期:2022-07-28; 录用日期:2022-09-15; 发表日期:2022-12-28

参考文献(References)

[1] Franz-Josef Ulm, Olivier Coussy. Modeling of thermochemo- mechanical couplings of concrete at early ages [J]. Journal of Engineering Mechanies, 1995, 121(7): 785-794.

https: //doi. org/10. 1061/(ASCE)0733-9399(1995)121: 7(785)

[2] Rahman M K, Baluch M H, Al-Gadhib A H. Modeling of shrinkage and creep stresses in concrete repair[J]. ACI Materials Jowna, 1999, 96(5): 542-551.

[3] 朱伯芳. 大体积混凝土温度应力与温度控制[M]. 北京: 中国电力出版社, 1999.

[4] 蒋正武, 孙振平, 王培铭. 水泥浆体中自身相对湿度变化与自收缩的研究[J]. 建筑材料学报, 2003, 6(4): 345-349.

https: //doi. org/10. 3969/j. issn. 1007-9629. 2003. 04. 002

[5] 万在龙, 袁勇. 混凝土早期温度和收缩变形的数值模拟 [C] . 第十届全国工程设计计算机应用学术论文集. 2000: 350-353.

[6] 乐建新. 机场水泥混凝土道面开裂机理理论研究[D]. 南京: 南京航空航天大学, 2008.

https: //doi. org/10. 7666/d. d053167

[7] 李小燕, 高培伟. 机场道面开裂机理及控制技术的研究 [J]. 江苏建材, 2006(02): 46-48.

https: //doi. org/10. 3969/j. issn. 1004-5538. 2006. 02. 018

[8] 中国民用航空局. 民用机场水泥混凝土面层施工技术规范[S]. 中国民用航空局, 2015.

[9] 中国交通运输部. 公路水泥混凝土路面设计规范[S]. 中国交通运输部, 2011.

[10] 张戎令, 万通, 康健, 等. 干旱气候下不同养护方式对混凝土抗裂性能的影响[J]. 长江科学院院报, 2019, 36(09): 146-149, 160.

https: //doi. org/10. 3969/10. 11988/ckyyb. 20180200

[11] 黄峰. 大风干旱大温差地区高性能混凝土养护工艺 [C]. 第二十届全国桥梁学术会议论文集(下册), 2012: 207-211.

[12] 齐红军. 强风大温差戈壁地区高性能混凝土施工技术 [J]. 铁道工程学报, 2016, 33(01): 97-101.

https: //doi. org/10. 3969/j. issn. 1006-2106. 2016. 01. 019

[13] 杨进. 高吸水树脂内养护混凝土的微观结构与性能 [D]. 武汉: 武汉理工大学, 2017.

[14] 周航, 自密实自养护混凝土研制及性能试验研究[D]. 重庆: 重庆大学, 2016.

[15] Powers T C, Brownyard T L. Studies of the physical properties hardened portland cement paste[J]. Journal Proceeding of American Concrete Institute, 1946, 43(9): 101-132.

https: //doi. org/10. 14359/15302

[16] 钟佩华. 高吸水性树脂(SAP)对高强混凝土自收缩性能的影响及作用机理[D]. 重庆: 重庆大学, 2015.

Investigation on Surface Crack Resistance and Curing Measures of Airport Cement Concrete Pavement during Construction in Strong Wind and High Temperature Weather

(1. Xiamen Iport Group, Xiamen 361000, China

2. Panport Airport Construction, Xiamen 361000, China)

Abstract: The airport cement concrete pavement is prone to surface shrinkage cracks during construction under strong wind and high temperature conditions. Based on this, in this paper, the influence effects and mechanisms of curing methods on early shrinkage and crack resistance of concrete were investigated through indoor tests to simulate strong wind environment and high temperature environment in summer, and the applicability of different curing methods in engineering practice was verified by on-site experiments. The indoor experiment results demonstrated that the concrete was more prone to cracks under strong wind than under high temperature. The indoor and on-site experimental results showed that it was difficult to ensure a crack-free concrete surface by employing traditional geotextile, simply spraying curing agent or using only water-saving moisturizing curing film, among them, utilizing composite geotextile curing film has the best anti crack effect. In addition, incorporating polymer water absorbent resin enables the concrete to be cured internally, so it can be used as a supplementary curing measure to further improve the crack resistance of concrete in strong wind and high temperature weather.

Keywords: Airport pavement, cement concrete, surface cracks, maintenance methods

Citation: GE Hongbin. Investigation on surface crack resistance and curing measures of airport cement concrete pavement during construction in strong wind and high temperature weather[J]. Engineering Materials and Structures, 2022, 1(2): 24-34.