超高性能混凝土热学性能研究综述

(1. 大连理工大学建设工程学院, 大连 116024

2. 浙江水利水电学院建筑工程学院, 杭州 310018

3. 天津城建大学材料科学与工程学院, 天津 300384)

摘要: 超高性能混凝土 (Ultra-high performance concrete, 简称UHPC) 作为一种新型水泥基复合材料, 主要由硅酸盐水泥、硅灰、石英砂、钢纤维及高效减水剂配制成, 通过极低水胶比、高胶凝材料用量和纤维增强实现超高力学性能与耐久性。目前, 对UHPC的研究主要集中在力学性能与耐久性, 但是, UHPC的原材料特点、制备加工以及工程应用与其自身的热学性能是密切相关的, 因此, 研究UHPC热学性能是非常必要的。在此背景下, 本文系统综述了UHPC的热学性能研究进展, 首先探讨了UHPC原材料特点、制备加工及UHPC的力学性能与耐久性; 其次, 围绕导热性、热容、热扩散性能、热膨胀性能及耐火性能等方面进行了总结分析; 最后, 讨论了有关UHPC热学性能目前的研究挑战以及未来的研究方向, 以期推动UHPC热学性能的深入研究, 并为混凝土的可持续发展提供指导。

关键词: 超高性能混凝土, 热学性能, 导热性, 热容, 热扩散性能, 热膨胀性能, 耐火性能

引用格式: 史尧, 丁硕旋, 王丹娜, 等. 超高性能混凝土热学性能研究综述[J]. 工程材料与结构, 2025, 4(2): 30-46.

文章类型: 综 述

收稿日期: 2025-05-18

接收日期: 2025-05-20

出版日期: 2025-06-28

1 引言

超高性能混凝土(Ultra-high performance concrete,简称UHPC)是一种通过优化材料组成与微观结构设计的革命性建筑材料,其主要由硅酸盐水泥、硅灰、石英砂、钢纤维、高效减水剂等材料按精确配比制备而成[1-3]。

从材料组成来看,UHPC采用极低的水胶比以实现微观结构的致密化,其胶凝材料体系以高掺量硅酸盐水泥为核心,辅以活性硅灰、石英砂等微细掺合料。这种配比设计虽能赋予UHPC卓越的力学性能,但也导致显著的水化放热效应。这种高热释放特性在早期硬化阶段易引发温度梯度裂缝,尤其在大体积构件中表现更为突出。此外,水胶比作为UHPC的关键参数,其极低值可以减少毛细孔隙,使UHPC的结构更加密实,但致密的结构会限制散热通道,可能加剧内部温升。热工计算表明,UHPC内部温升速率可达5~8℃·h-1,是普通混凝土的2~3倍。作为UHPC必要的增强相,钢纤维的掺入会进一步复杂化UHPC的热学行为,其体积掺量通常为2%~5%[4],且其导热系数远高于UHPC基体材料,导致UHPC的整体热扩散系数提高,有利于UHPC的热传导,但热容则因钢纤维的低比热特性而降低。

UHPC在制备的过程中,为平衡水化热控制与性能需求(即充分发挥材料组成的活性形成化学键合),常采用复杂的温度养护制度:初期标准养护促进早期强度,后期热养护(60~90℃蒸汽养护)加速未水化颗粒以及水化产物与低活性骨料石英砂的反应[5,6]。这种工艺可使水化程度从常温养护的75%提升至90%以上,但同时需严格控制升温速率(≤15℃·h-1)以避免热冲击损伤。热养护促进了UHPC中水泥水化反应及生成物硅酸钙化合物中结合水比例的提高,形成了更致密的微观结构,但是这种致密化过程减少了热量传递的通道,从而影响了UHPC的热扩散率等热性能参数。因此,UHPC在制备过程会伴随复杂的热学行为,这些热学行为将显著影响其服役性能。

工程应用中,UHPC在环境温度的作用下,由于材料内部温度梯度及组分间热膨胀系数差异,极易产生显著的热应力累积。当热应力超过材料抗拉强度阈值时,将引发微裂纹萌生与扩展[7],严重时可导致宏观开裂甚至结构失效,这一现象在极端气候区域表现尤为突出。以我国西藏高原地区为例,其特殊的地理环境导致昼夜温差常超过30℃,季节性温度波动幅度可达50℃以上,剧烈的周期性温度交变使结构承受持续的热冲击作用。在此工况下,UHPC内部温度场呈现显著的非线性分布特征,材料各向异性热膨胀行为与边界约束条件共同作用,形成复杂的多轴约束应力场体系。值得注意的是,在夏季强太阳辐射条件下,UHPC构件上下表面形成的显著温度梯度可能引发梯度型热变形,导致构件发生翘曲开裂等二次损伤。此外,对于由UHPC制成的液化天然气(LNG)储罐在充排作业过程中,UHPC结构需承受-161.5℃超低温至常温的冻融循环作用;若遭遇火灾等突发情况,将面临从超低温经常温至高温的连续温度跃迁,这对UHPC材料的抗热震性能及温度梯度适应性提出了严苛要求[8]。

从上述介绍来看,无论从UHPC的材料组成角度、制备加工以及服役过程中,热学性能的影响始终贯穿其中,因此对UHPC的热学性能进行研究极为必要。目前,已有一些学者对UHPC的热学性能开展了研究,主要集中在导热系数、比热容、热扩散系数、热膨胀系数和耐火性等热学性能参数。

在此基础上,本文对UHPC的热学性能研究进行了总结,系统综述了UHPC热学性能的进展,首先探讨了UHPC的基本原理和主要特征,然后对UHPC的热学性能参数(如导热系数、比热容、热扩散系数、热膨胀系数和耐火性等)进行了总结,最后,讨论了UHPC热学性能面临的研究挑战与未来研究方向。该综述有助于推动UHPC的热学性能的深入研究,并为UHPC的设计、制备与应用提供指导。

2 UHPC的基本原理和主要特征

UHPC的原材料组成以多尺度协同优化为核心理念,通过高活性胶凝材料、超细颗粒级配及功能性增强组分的精准匹配实现其性能突破。(1)高活性胶凝材料:包括硅灰、纳米二氧化硅、偏高岭土、矿渣微粉、粉煤灰微珠等。这些材料的特点是颗粒细小,比表面积大,因此反应活性高,能够填充水泥颗粒之间的空隙,形成更密实的结构,同时参与水化反应,生成更多的水化产物,如C-S-H凝胶,从而提高强度和耐久性。采用大用量高活性凝胶材料会带来显著的早期水化放热效应,可能引起开裂,研究表明,当胶凝材料用量达到800~1000kg·m-3时,水化热峰值可高达80~100℃·m-3,远超普通混凝土[9,10],因此需要控制养护条件。为缓解该问题,UHPC配方常引入粉煤灰、矿渣粉等矿物掺合料,通过温峰削减效应将水化热降低15%~30%,同时维持后期强度发展[11-13]。(2)超细颗粒级配:骨料采用粒径严格分级的石英砂(0.1~0.6mm),形成致密堆积结构,最大粒径控制在亚毫米级以消除薄弱界面,同时借助聚羧酸系高效减水剂将水胶比降至0.14~0.22,确保高流动性下的自密实成型,但同时也限制了散热通道,对于高温服役下的UHPC易引起爆裂。(3)功能性增强组分:作为关键的增强相,钢纤维体积掺量通常为2%~5%[4],通过纤维桥接效应抑制裂纹扩展,使材料兼具超高抗压强度与韧性,但钢纤维的导热系数(45~60W·m-1·K-1)远高于基体材料(1~3W·m-1·K-1),导致UHPC整体热扩散系数提升30%~50%[14],从而增加UHPC的热扩散系数,有利于UHPC的热传导,使UHPC内部各处温度越易达到均匀,而热容则因钢纤维的低比热特性降低。

UHPC在制备过程中,通常需要进行热养护,其主要原因在于:(1)在高温下,UHPC中的高活性掺合料,会与水化产物中的Ca(OH)2发生火山灰反应,生成更多的C-S-H凝胶,这不仅填充了微观孔隙,还大幅提升了基体的密实度和强度[15,16]。(2)UHPC的水胶比极低,常温下水泥颗粒的水化反应可能因水分不足而缓慢或不充分。热养护(如80-90℃蒸汽养护)能显著加速水化反应速率,使水泥在短时间内充分水化,C-S-H凝胶数量增加,从而快速提高早期强度[17,18]。(3)热养护能促进未水化水泥颗粒以及水化产物与低活性材料(如掺合料)的进一步反应,形成化学键并减少内部孔隙和微裂纹。高温条件下,胶凝材料流动性增强,更易均匀填充空隙,形成高度致密的微观结构,从而提升抗压强度和耐久性[19]。(4)在热养护过程中,基体的快速硬化与致密化能改善纤维与基体的机械咬合和化学黏结,确保纤维有效传递应力,充分发挥增强增韧作用[20]。(5)UHPC因极低水胶比易产生显著的自收缩。热养护通过加速早期水化反应,使收缩在受控环境下完成,减少后期开裂风险,同时高温条件可能提高材料塑性,缓解内部应力[21,22]。所以,UHPC通过热养护后,UHPC形成高度致密的微观结构,但这种致密的结构易在高温下易因蒸汽压积聚发生爆裂。

UHPC的力学性能与耐久性的研究已形成完整体系,在力学性能方面,UHPC的抗压强度通过优化骨料级配、降低水胶比及掺入钢纤维显著提升,可达210MPa以上,且动态抗拉强度随应变率增大而增强,钢纤维的增韧作用有效耗散冲击能量[23,24];抗折强度受纤维类型和掺量影响显著,端钩形钢纤维提升效果最佳,其抗折强度可达12MPa以上,但纤维掺量过高可能导致流动性下降[25,26];收缩与徐变方面,硫铝酸盐水泥改性和矿物掺合料的引入可减少自收缩,而高温蒸汽养护虽提升早期强度,却可能增加长期收缩风险[27];抗疲劳性能满足高周次循环加载需求[28]。耐久性方面,UHPC因微观结构致密,孔隙率低,表现出优异的抗碳化性能(高水泥用量下28天碳化深度为0)[29,30]和抗氯离子渗透性(氯离子扩散系数低至10-9cm2·s-1量级)[31];抗冻融性方面,300次冻融循环后质量损失小于1%,弯曲强度保留率显著高于普通混凝土[32];吸水性方面,较普通混凝土降低80%以上[33]。综上可知,UHPC目前的研究主要集中在力学性能和耐久性领域,但热学性能的研究相对薄弱。

3 UHPC的热学性能研究进展

3.1 导热系数

UHPC的导热系数,是表征材料导热能力的核心物理量,其定义为:在单位温度梯度作用下,单位时间内通过单位面积和单位厚度材料传递的热量,该参数反映了UHPC内部热量传导的效率。UHPC的导热系数受纤维掺量、骨料类型、孔隙结构及水化产物相变等微观特征影响显著,其量化表征需通过稳态法或瞬态法实验测定,并需结合材料实际服役环境下的多场耦合效应进行综合评估。因此,系统梳理UHPC导热系数的研究进展,可为极端热工况下UHPC构件的热工设计提供科学支撑。

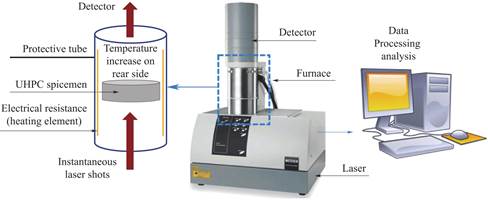

Bolina[34,35]等人采用闪蒸法(又称闪光法)来测量UHPC的导热系数,实验装置如图1所示。他们的研究结果表明,随着温度升高,UHPC中的水分减少,因此在高温下导热系数降低,表1给出了该方法测得的UHPC导热系数的结果。UHPC随温度变化的导热系数受火灾中水分含量变化的影响[36]。当温度超过100℃时,自由水开始蒸发,有时会导致剥落;当UHPC温度达到约300℃时,来自C-S-H凝胶的吸附水和部分化学结合水开始蒸发;UHPC温度进一步升至400℃时,Ca(OH)2分解,转化为氧化钙和水,增加了UHPC的含水量;温度继续升高至500℃以上,导致C-S-H分解,UHPC及其骨料进一步恶化。

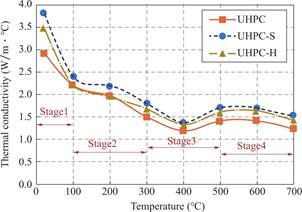

Kodur等[37]采用热盘TPS 2500s热常数分析仪来测量UHPC的导热系数,该方法在多功能性、精度、材料适应性方面表现突出,但其高成本、样品尺寸限制和比热测量精度可能成为测试的制约因素。图2为采用该方法测得的UHPC导热系数的结果,从该图可见,UHPC导热系数随温度的变化可分为四个阶段:第一阶段,导热系数在100℃之前急剧下降,这主要是由于UHPC中自由水蒸发导致的水分损失;第二阶段,即100℃~300℃之间,剩余的自由水、吸附水以及C-S-H凝胶中的层间水和部分化学结合水蒸发,导致导热系数持续下降;第三阶段,从300℃~500℃,导热系数略有变化,主要原因是Ca(OH)2分解为氧化钙和水,随着水分的增加,导致导热系数略有上升[38,39];第四阶段,在500℃~700℃的温度范围内,由于C-S-H分解的第二阶段释放出少量强结合的水分,导致导热系数轻微下降[40]。

图1 闪蒸法测试导热系数和比热容装置[34]

Fig.1 The flash evaporation method tests the thermal conductivity and specific heat capacity device

表1 UHPC的导热系数[34]

Table 1 Thermal conductivity of UHPC

|

Temperature(℃) |

25 |

100 |

200 |

300 |

400 |

500 |

600 |

|

Thermal conductivity(W·m-1·K-1) |

2.00 |

1.83 |

1.64 |

1.24 |

1.20 |

1.10 |

1.00 |

图2 UHPC导热系数随温度的变化[37]

Fig.2 The thermal conductivity of UHPC varying with temperature

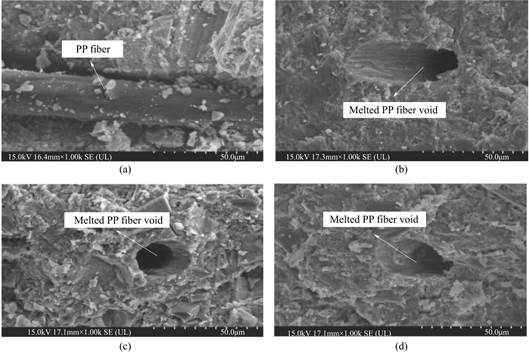

Xue等[41]采用小规模法瞬态平面源(TPS)[42,43]测定粗骨料UHPC(CA-UHPC)的导热系数。他们的研究结果表明,在钢纤维含量固定在2%时,当粗骨料含量较高时,UHPC的导热系数增大;在粗骨料含量在20%时,钢纤维可以提高导热系数,但当钢纤维含量从0增加到3%时,这种提升是微乎其微的,这一点在其他文献中也有报道[44]。Yang等[45]采用瞬态平面源(TPS)测量系统评估UHPC的导热系数,其研究结果表明,UHPC导热系数与单位重量特性有关,随着UHPC单位重量的减少,其整体导热系数也随之降低,且UHPC的导热系数在300℃~500℃范围内逐渐降低。图3给出了热循环前后UHPC的微观结构,聚丙烯(PP)纤维的存在将水泥浆中的颗粒连接起来,PP纤维在约160℃的温度下熔化,在UHPC基质中形成一些空隙,这一现象导致UHPC的导热性降低。Jung等[46]采用TPS 法测定碳纳米管含量对UHPC导热系数的影响,结果表明,随着碳纳米管的加入,导热系数逐渐增加。

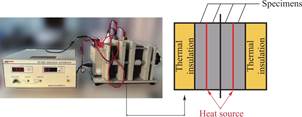

此外,王丹娜[47]对镀镍碳纳米管(Ni-MWCNTs)复合超高性能水泥基材料(UHPCC),采用准稳态法来测量其导热系数,实验装置如图4所示。该研究的结果表明UHPCC的导热系数与Ni-MWCNTs的掺量呈正相关,随着Ni-MWCNTs的掺量从0.25wt.%增加至0.50wt.%,UHPCC的导热系数明显增大,且掺有不同长径比Ni-MWCNTs的UHPCC的导热系数相比对照组可提高约3.8%~32.5%。

图3 不同温度热循环前后UHPC的SEM分析:(a)热循环前的SEM图像;(b)300℃时的SEM图像;(c)400℃时的SEM图像;(d)500℃时的SEM图像[45]

Fig.3 SEM analysis of the UHPC before and after thermal cycling at different temperatures:(a)SEM image before thermal cycling;(b)SEM image at 300℃;(c)SEM image at 400℃;(d)SEM image at 500℃

图4 准稳态法测试导热系数和比热容实验装置[47]

Fig.4 Testing apparatus for thermal conductivity and specific heat capacity using the steady-state method

3.2 比热容

比热容是表征材料热力学性质的核心参数,其定义为:单位质量的UHPC在温度升高或降低1℃时所吸收或释放的热量,该参数反映了材料对热能的储存能力。UHPC的比热容受材料组成(如硅灰掺量、纤维类型)、孔隙结构及测试温度范围等因素影响,在热工设计、火灾响应模拟等工程场景中作为关键输入参数,用于评估结构在极端热环境下的能量耗散与温度场演化规律。因此,系统梳理UHPC比热容的研究现状,可为提升UHPC结构在复杂热环境下的热安全性能提供科学支撑。

Bolina等[34,35]创新性地运用了基于瞬态热响应的闪蒸技术来测量UHPC的比热容,他们的研究结果表明,由于UHPC中水泥浆和骨料在加热过程中发生的化学和物理变化,比热容随温度升高而变高,表2给出了该方法测得的UHPC比热容的结果。

表2 UHPC的比热容[34]

Table 2 Specific heat capacity of UHPC

|

Temperature(℃) |

25 |

100 |

200 |

300 |

400 |

500 |

600 |

|

Specific heat capacity(J·kg-1·K-1) |

1009 |

1229 |

1230 |

1232 |

1269 |

1280 |

1310 |

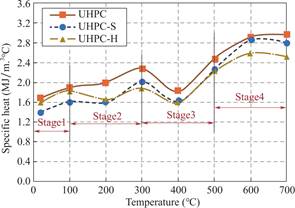

基于瞬态平面热源技术,Kodur等[37]研究人员使用TPS 2500s热常数分析仪来测量UHPC的比热容,测试结果如图5所示。类似于导热系数,UHPC的比热容变化受水分变化引起的微观结构变化影响,大致可以分为四个阶段:第一阶段,比热容在100℃左右因自由水蒸发而增加;第二阶段,即100℃~300℃范围内,由于剩余自由水以及吸附和结合水的蒸发,比热容进一步增加;第三阶段,即300℃~500℃范围内,因为UHPC中存在的所有水

图5 UHPC比热随温度的变化[37]

Fig.5 The specific heat of UHPC varying with temperature

完全蒸发导致水分减少,而Ca(OH)2分解释放UHPC中的化学结合水导致水分增加,这两种作用相互抵消;第四阶段,即500℃~700℃范围内,由于C-S-H凝胶分解释放水分和UHPC内部微观结构显著恶化,比热容先增加后趋于稳定,超过600℃后,微裂纹和宏观裂纹的发展增加了UHPC的孔隙率,导致高温下的比热容降低。

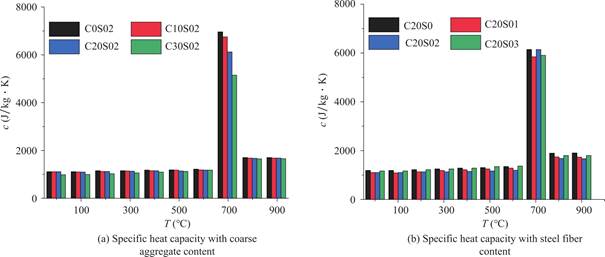

Xue等[41]使用差示扫描量热法(DSC)方法来测量粗骨料UHPC(CA-UHPC)的比热容,结果如图6所示。图6(a)为钢纤维含量为固定2%时,比热容则与粗骨料的体积比呈负相关,粗骨料含量的增加导致水合物含量减少,分解反应吸收的热量减少,因此比热降低;图6(b)为粗骨料含量为固定20%时,钢纤维含量对比热容的影响不显著。综合看图6时,比热容从室温到600℃时几乎不变,在600℃~700℃之间急剧上升,然后在700℃~800℃之间急剧下降。当温度从700℃升至900℃,内部水化物分解速率在700℃时达到峰值,分解过程吸收了大量热量,使得比热急剧上升至图6(a)和图6(b)中的峰值。其中C10S02表示混合物中粗骨料(C10)占10%,钢纤维(S02)占2%,以此类推。

图6 不同含量粗骨料/钢纤维UHPC的比热容[41]

Fig.6 The specific heat capacity of UHPC with different contents of coarse aggregates/steel fibers

Jung等[46]采用TPS法测定碳纳米管含量对UHPC比热容的影响,随着碳纳米管的加入,UHPC的比热容减小。王丹娜[46]基于ASTM E1225标准搭建准稳态热流法测试Ni-MWCNTs复合UHPCC的比热容,实验装置如图4所示。研究表明UHPCC的比热容于Ni-MWCNTs的掺量呈负相关,掺加不同长径比Ni-MWCNTs的UHPCC的比热容均低于未掺加Ni-MWCNTs的UHPCC,其降低程度约为1.5%~19.5%。

3.3 热扩散系数

UHPC的热扩散系数是表征材料热传导速率的关键热物性参数,其定义为:在温度梯度作用下,材料内部热量传递的速率与材料热容和密度的综合反映,该参数反映了材料对温度变化的响应速度。UHPC的热扩散系数受纤维取向、骨料热匹配性、孔隙结构及水化产物相变等微观特征影响显著,并在热工设计、火灾响应模拟及极端热环境下的结构安全评估中作为核心输入参数,用于预测UHPC构件在瞬态热冲击下的温度梯度演化与热应力累积规律。因此,系统梳理UHPC热扩散系数的研究现状,为提升UHPC结构在复杂热环境下的热安全性能与服役可靠性提供理论支撑。

热扩散率可通过式(1)计算得到:

![]() (1)

(1)

式中:![]() 为热扩散率,K为导热系数,c为比热容,

为热扩散率,K为导热系数,c为比热容,![]() 为UHPC的密度。

为UHPC的密度。

由式(1)可知,在测量UHPC的热扩散系数时,需先得到UHPC的导热系数和比热容,然后由式(1)计算可得测试试件的热扩散系数。

Bolina等[34,35]依据ASTM E1461-13[48]标准中的激光闪射法来获得UHPC的热扩散系数,该方法可用于测量各种固体材料的热扩散系数。根据ASTM E1461-13的规定,对尺寸为12.7mm×2.5mm的UHPC圆柱体进行测试,实验装置如图1所示。根据导热系数和比热容的结果,可得到UHPC的热扩散系数随着温度的升高,热扩散系数降低。

Jung等[46]采用TPS法得到碳纳米管含量对UHPC导热系数和比热容的研究结果,然后根据式(1)得到UHPC的热扩散系数。该方法所得到的UHPC热扩散系数的结果如图7所示。由图7可见,UHPC的热扩散率在碳纳米管含量在0.5wt.%时达到最大,在超过0.5wt.%的碳纳米管含量时,由于流动性降低导致孔隙率增加,使得UHPC的热扩散系数有所下降。

图7 UHPC体积比热容和

热扩散率与CNT含量的关系[46]

Fig.7 Volumetric heat capacity and thermal diffusivity of UHPC with respect to CNT content

王丹娜[46]通过准稳态法得到Ni-MWCNTs复合UHPCC的导热系数和比热容,然后通过式(1)得到UHPCC的热扩散系数。研究表明Ni-MWCNTs的掺加有利于提高UHPCC的导热系数、降低比热容,同时,Ni-MWCNTs的掺加有助于提高UHPCC的热扩散率,且0.50wt.%掺量的Ni-MWCNTs对UHPCC的热扩散率的改性效果大于0.25wt.%的掺量,掺加0.50wt.% 不同长径比的Ni-MWCNTs复合UHPCC的热扩散率相比于对照UHPCC可提高约39.0%~54.0%。

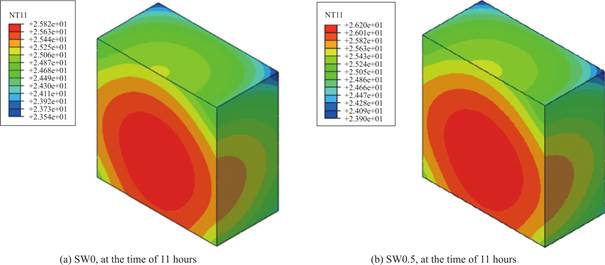

Dong等[49]通过有限元模拟,研究了不锈钢丝(SSWs)UHPC桥墩帽构件(3m×2m×1m)的内部热应力场,从而得到了SSWs对UHPC热扩散率的影响。图8给出了SSWs-UHPC在11h的温度场模拟结果。从图8可见,构件核心位置的温度高于上表面位置的温度,从而导致温度梯度的形成,同时SSWs的加入使高温区面积减小,低温区面积增大,这表明温度分布的均匀性得到了改善,这一现象可归因于SSWs的加入可以使UHPC的热扩散率增加,从而能够更高效地平衡UHPC内部温度。

图8 SSWs-UHPC桥墩帽的内部温度场[49]

Fig.8 The internal temperature field of SSWs-UHPC pier caps

3.4 热膨胀系数

UHPC的热膨胀系数是表征材料因温度变化产生尺寸变形的关键热物性参数,其定义为:在温度梯度作用下,材料单位长度或体积的相对变化量,单位为μm·m-1·℃-1[50,51],反映材料受热膨胀或冷却收缩的程度。该参数受材料组成(如水泥基体含量、纤维类型与掺量)、微观结构(孔隙率、水化产物相变)及环境条件(湿度)的共同影响。热膨胀系数作为量化材料热尺寸效应的关键参数,直接决定了UHPC构件在温度循环作用下的开裂风险与变形协调性[52-55]。因此,系统梳理UHPC热膨胀系数的研究现状,为提升UHPC结构在复杂热环境下的服役寿命与耐久性能提供理论支撑。

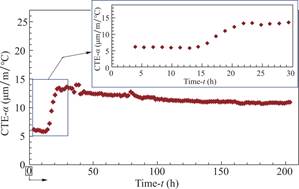

多位学者对UHPC热膨胀系数进行了实验测量[56-61],他们的研究结果表明,UHPC的热膨胀系数在最初几小时(通常是前24h)内会下降,达到局部最小值,随后趋于稳定[62-64];此外,当UHPC采用更低的水灰比制备时,其热膨胀行为更为复杂,原因是自干燥导致多孔基体内部湿度降低,UHPC的热膨胀系数可能会在达到局部最小值后,使热膨胀系数再次增加[65]。

Li等[66]使用温度应力测试机(TSTM)来测试UHPC的热膨胀系数,他们的研究结果表明两种水灰比UHPC的热膨胀系数均呈上升趋势,这与之前在[67,68]中报道的结果非常吻合。热膨胀系数的增加可能是由于UHPC水泥浆体因自干燥导致的水分含量减少所致[69-71]。

Zahabizadeh等[72]实验装置使用一个内径为154mm、高300mm的圆柱形聚氯乙烯模具来测量UHPC的热膨胀系数。图9为采用该方法测得的UHPC热膨胀系数的结果,从该图可见,UHPC在早期阶段的热膨胀系数随时间显著变化。由于自由水在初凝前对热膨胀系数值的主导影响,所以UHPC获得了较高的初始热膨胀系数值,和Li等[66]的结果一致。随后,从较高的初始热膨胀系数值下降到局部最小值,自由水在水化过程中消耗以及骨料和水泥浆体较低的热膨胀系数值是导致UHPC热膨胀系数下降的原因。

图9 UHPC热膨胀系数随时间的变化[72]

Fig.9 The variation of coefficient of thermal expansion of UHPC over time

Paul等[73]将光纤布拉格光栅(FBG)传感器嵌入UHPC试件中测试其热膨胀系数。使用光纤传感器,克服了传统技术如应变片或振动线圈测量UHPC热膨胀系数时固有的困难,与测量相关的误差值通常低至±0.04με·K-1,比使用长度比较器的标准传统测试预期值低一个数量级。表3给出了采用该方法测得的UHPC热膨胀系数的结果。

表3 不同加热速率下UHPC的热膨胀系数[73]

Table 3 The coefficient of thermal expansion of UHPC at different heating rates

|

Heating rate(K·min-1) |

0.2 |

0.4 |

0.7 |

1.1 |

|

CTE(·10-6 ·K-1) |

— |

11.76± 0.04 |

12.33± 0.04 |

9.93± 0.07 |

图10 UHPC热膨胀率随温度的变化[37]

Fig.10 The thermal expansion of UHPC varying with temperature

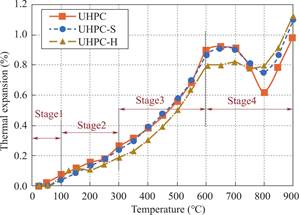

Kodur等[37]利用热机械分析仪来测量UHPC的热膨胀率,图10为采用该方法测得的UHPC热膨胀系数的结果,从该图可见,UHPC热膨胀率随时间的变化可分为4个阶段:第一阶段,即20℃~100℃范围内,由于UHPC中水泥浆和组成骨料的高热膨胀,热膨胀率以显著的速度增加[74];第二阶段,即100℃~300℃范围内,热膨胀率在以略低的速度增加,这是由于UHPC中自由水、吸附水和结合水的蒸发所致,加热导致的水分流失促进了UHPC的热收缩而非热膨胀;第三阶段,即300℃~600℃范围内,UHPC的热膨胀率继续随温度升高而增加,由于C-S-H层中剩余水分的蒸发以及Ca(OH)2解离释放的水分,400℃~500℃之间的增长速度较慢,当温度超过500℃时,由于UHPC中天然砂的石英相变以及水泥浆体的热膨胀共同作用,热膨胀率会急剧上升[75];第四阶段,即600℃~900℃之间,热膨胀率最初下降,随后热膨胀率再次上升,初期热膨胀率的减少表明体积变化或收缩为负值,这可归因于UHPC中水化产物释放出化学结合水,超过800℃后,随着UHPC软化和试样中宏观裂缝的发展,热膨胀率再次增加[76]。

3.5 耐火性

UHPC的耐火性是指材料在高温或火灾环境下保持其结构完整性、力学性能及功能性的综合抗劣化能力。具体表现为:在热冲击或持续高温作用下,UHPC需具备低热导率以延缓温度梯度传递、高比热容以吸收热能、适宜的热膨胀系数以减少热应力集中,同时其基体需保持化学稳定性以避免高温相变或分解。UHPC的耐火性通常通过标准火灾试验评估,关键指标包括抗爆裂性、抗剥落等,其优异表现源于低孔隙率、纤维增韧及矿物掺合料的热惰性效应,使其在核电安全壳、高层建筑防火屏障等极端热工况工程中具有显著优势。因此,系统梳理UHPC耐火性的研究现状,为提升UHPC结构在复杂热灾害环境下的耐火性能提供理论依据。

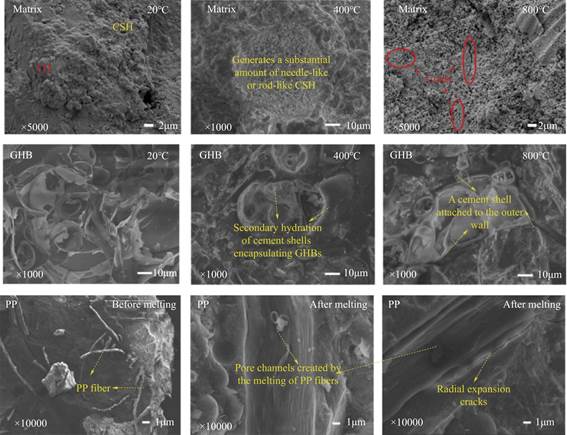

目前,国内外对UHPC耐火性的研究主要集中在抗剥落和抗爆裂等方面。UHPC因掺入硅灰形成低毛细孔隙率、孤立孔隙和致密微观结构,虽具备高强度特性,却显著削弱了其耐火性能[77,78]。高密实度与不良热膨胀效应导致温度梯度下内部应力剧增,使UHPC在高温下不仅强度衰减速率快于传统混凝土,且对火灾剥落高度敏感[79-82]。Liu等[83]系统揭示了UHPC的三种剥落机制:(1)热湿性剥落:由封闭孔隙蒸汽压力积聚引发;(2)热机械性剥落:源于温度梯度与约束热膨胀的耦合应力(可能叠加外部荷载作用)或水泥浆体-骨料界面高温脱层;(3)热化学性剥落:则发生于高温暴露后冷却阶段,因环境湿度触发氧化钙复水化反应导致膨胀破坏。研究表明,UHPC梁的耐火极限仅为传统混凝土梁的50%,Kodur等[84]的试验进一步证实,相较于普通混凝土和高强混凝土,UHPC梁在火灾中表现出更严重的剥落损伤与更低的耐火性。值得关注的是,掺入聚丙烯纤维、钢纤维、钢渣或釉面空心珠(GHBs)等可通过形成熔融通道释放蒸汽压力、缓解内部应力集中,从而有效抑制剥落并提升UHPC结构的整体耐火性[85-87]。图11给出了UHPC在不同温度下的微观结构,该图说明了GHBs被包裹在水泥壳中,当暴露于高温时,GHBs内部的水分与水泥发生二次水化反应,从而增强UHPC内部微观结构组件的强度。当GHBs壳因热应力受损时,最初存在于水泥基质中的高蒸汽压会流入GHBs颗粒内的低压空间,促进高蒸汽压的释放,减少对微观结构施加的内应力,从而最大限度地减少损害。此外,UHPC中均匀分布的聚丙烯(PP)纤维在高温下会发生热膨胀并产生径向扩展裂缝。这些扩展裂缝和UHPC内部空隙形成了三维网状裂隙空间,有效地连接了高温后产生的空隙,提高了UHPC中孔隙水释放的效率,显著提升了UHPC的耐高温性能。

图11 不同温度暴露后的UHPC显微结构[87]

Fig.11 The microstructure of UHPC after different temperature exposures

4 目前挑战与未来研究方向

UHPC因其超高的性能,在土木、水利、交通、能源、海工、国防等基础设施的建设与改造中已有广泛应用。但由于UHPC是一种多组成、多尺度和多相的复合材料,其制备和应用中伴随着复杂的热学问题,对UHPC热学性能的充分理解,有助于其合理设计与制备、性能调控以及服役安全和寿命提升。目前,UHPC的研究多集中与力学与耐久性能,热学性能的开展不够充分,面临许多研究挑战,因此,有必要深入开展UHPC的相关热学性能,指出其未来的研究方向,更好推动UHPC的发展与应用。

4.1 目前挑战

目前UHPC热学性能的挑战主要集中在材料特性复杂性与测试方法局限性、高温环境下的性能演变机制不明、多尺度耦合效应的解析难度、长期热-力-环境耦合作用下的耐久性评估不足和智能化监测与调控技术的局限性等方面,以下为UHPC热学性能挑战的具体内容。

(1)材料特性复杂性与测试方法局限性

UHPC的致密微观结构(如低孔隙率、纳米级孔隙分布)和纤维增强特性导致其热传导机制复杂,现有热学性能测试方法(如稳态法、瞬态热线法)难以精准捕捉材料内部热响应规律。此外,纤维类型(钢纤维、碳纤维等)与掺量的差异会显著影响热膨胀系数与导热性,但缺乏统一测试标准。

(2)高温环境下的性能演变机制不明

UHPC在高温下可能发生水分蒸发、相变(如C-S-H凝胶脱水)和微裂纹扩展,这些过程如何动态影响热学性能(如比热容、热扩散系数)尚未达成共识。例如,高温下水分迁移路径与热传导路径的耦合作用机制尚不明确,导致热学性能预测模型精度不足。

(3)多尺度耦合效应的解析难度

UHPC的热学性能受微观(胶凝材料水化产物、纤维-基体界面)、细观(骨料分布、孔隙结构)和宏观(构件尺寸、边界条件)多尺度因素共同影响。现有研究多聚焦单一尺度,缺乏跨尺度关联模型,难以准确预测实际工程中的热响应行为。

(4)长期热-力-环境耦合作用下的耐久性评估不足

UHPC在极端温差、冻融循环或火灾等场景中,热学性能与力学性能的耦合退化机制尚未完全揭示。例如,热膨胀不匹配可能引发界面开裂,进而降低结构耐久性,但缺乏长期性能监测数据与失效准则。

(5)智能化监测与调控技术的局限性

智能化监测系统需同时捕捉温度、应变、湿度等多参数变化,但当前技术难以实现多物理场的高精度同步监测。智能化热管理不仅需要监测,还需具备主动调控能力。然而,针对UHPC的主动调控技术尚处于实验室阶段,实际应用中面临调控效率低、能耗高、与材料兼容性差等问题。

4.2 未来研究方向

针对上述UHPC热学性能目前所面临的挑战,本文针对其指出了对应的未来研究方向,有助于推动UHPC热学性能的深入发展。

(1)多模态耦合测试技术与标准化体系构建

开发结合显微CT、拉曼光谱与红外热成像的同步测试装置,实现纳米级孔隙结构、纤维分布与热响应的动态关联分析。同时推动UHPC热学性能测试方法与评价标准的国际化(如ISO/ASTM),为工程应用提供技术支撑。

(2)高温相变模拟

设计同步辐射X射线衍射与热重分析联用系统,实时追踪C-S-H凝胶脱水、钙矾石分解等相变过程,结合数字图像相关(DIC)技术量化微裂纹扩展对热传导路径的扰动。

(3)跨尺度关联实验

通过控制骨料级配、纤维分布等细观参数,验证跨尺度模型预测精度,结合数字孪生技术,建立“微观结构→细观组构→宏观性能”的定量映射关系。

(4)多因素耦合加速试验与失效准则

开发热-力-湿-化学多场耦合加速老化装置,模拟火灾(高温急冷)、冻融循环及盐蚀环境,结合光纤光栅传感器实时监测应变与温度场分布。同时建立考虑热膨胀不匹配、界面脱粘与基体损伤的粘弹性-粘塑性本构模型,引入Weibull分布描述随机缺陷演化,预测UHPC在极端温差下的剩余寿命。

(5)智能化与绿色低碳

研究钢纤维(镀铜钢纤维或不锈钢钢纤维)对UHPC内部温度分布的影响,发展具有热扩散自调节和温度变形自感知的UHPC复合材料。研究UHPC电性能、自加热性能和蓄热性能,用于开发电蓄热和建筑供暖的复合材料,使其可以实现主动温度控制和间歇性可再生能源的现场利用,以减少建筑采暖的能源消耗和碳排放。

5 结论

UHPC凭借其多组分协同优化体系,通过极低水胶比、高活性胶凝材料及钢纤维增强,展现出卓越的力学性能与耐久性。同时UHPC的原材料特点,制备加工与工程应用与其自身的热学性能是密切相关的,因此对UHPC进行热学性能的研究是十分必要的。UHPC的热学性能研究表明,导热系数随温度升高呈阶段性下降,自由水蒸发、C-S-H凝胶脱水及Ca(OH)2分解为主要影响因素;比热容受水分变化引起的微观结构变化影响,随温度的升高呈阶段性升高;热扩散系数受导热系数与比热容共同调控,钢纤维与碳纳米管可显著提升其数值;热膨胀系数在早期因自干燥效应呈现复杂变化,纤维与骨料的协同作用可缓解热应力累积;纤维的掺入可有效抑制剥落并提升UHPC结构的整体耐火性。因此,深入开展UHPC的热学性能研究,有助于更好推动该材料的发展与应用。

利益冲突: 作者声明无利益冲突。

[②] *通讯作者 Corresponding author:韩宝国,hanbaoguo@dlut.edu.cn

收稿日期:2025-05-18; 录用日期:2025-05-20; 发表日期:2025-06-28

基金项目:本项研究得到了国家自然科学基金项目(资助号:52578268,52308236,52368031)、全国建材行业重大科技攻关“揭榜挂帅”项目(资助号:2023JBGS10-02)、辽宁省自然联合基金(资助号:2023-BSBA-077)和中央高校基本科研业务费(资助号:DUT24GJ202)的资助。

参考文献(References)

[1] J. Kim, W. Lim. Prediction of compressive strength and elastic modulus for ultra-high-performance concrete[J]. Construction and Building Materials, 2023, 363: 129883.

https://doi.org/10.1016/j.conbuildmat.2022.129883

[2] X. Zhao, L. Cai, X. Ji, et al. Mechanical properties of polyethylene fiber reinforced ultra high performance concrete[ J]. Materials, 2022, 15(24): 8734.

https://doi.org/10.3390/ma15248734

[3] Y. Zhu, H. Hussein, A. Kumar, et al. A review: material and structural properties of uhpc at elevated temperatures or fire conditions[J]. Cement and Concrete Composites, 2021, 123: 104212.

https://doi.org/10.1016/j.cemconcomp.2021.104212

[4] S. Kang, Y. Lee, Y. Park, et al. Tensile fracture properties of an ultra high performance fiber reinforced concrete with steel fiber[J]. Composite Structures, 2010, 92(1): 61-71.

https://doi.org/10.1016/j.compstruct.2009.06.012

[5] 徐翔波, 于泳, 金祖权, 等. 养护制度对超高性能混凝土微观结构和力学性能影响的研究综述[J]. 硅酸盐通报, 2021, 40(9): 2856-2870.

https://doi.org/10.16552/j.cnki.issn1001-1625.2021.09.001

[6] 朱从香, 杨鼎宜, 王群, 等. 养护制度对UHPC力学性能的影响研究[J]. 混凝土, 2020, 10: 43-46.

https://doi.org/10.3969/j.issn.1002-3550.2020.10.010

[7] S. Dong, X. Wang, B. Han, et al. Stainless steel wires-engineered multifunctional ultra-high performance concrete [M]. Taylor and Francis, 2023, 7: 209-213.

https://doi.org/10.1201/9781003276357

[8] B. He, O. Onuaguluchi, N. Banthia, et al. Failure mechanism of steel fiber pullout in uhpc affected by alternating cryogenic and elevated variation[J]. Cement and Concrete Composites, 2024, 149: 105518.

https://doi.org/10.1016/j.cemconcomp.2024.105518

[9] 王德辉, 史才军, 吴林妹. 超高性能混凝土在中国的研究和应用[J]. 硅酸盐通报, 2016, 35(01): 141-149.

https://doi.org/10.16552/j.cnki.issn1001-1625.2016.01.026

[10] P. Zhang, E. Wang, Y. Xia, et al. Hydration, microstructure and mechanical properties of the research progress of ultra-high-performance concrete[J]. Hans Journal of Civil Engineering, 2018, 07(02): 194-204.

https://doi.org/10.12677/hjce.2018.72024

[11] 赵雅明, 张振, 王畔, 等. 矿物掺合料对UHPC性能的影响[J]. 硅酸盐通报, 2022, 41(9): 3170-3175.

https://doi.org/10.16552/j.cnki.issn1001-1625.2022.09.028

[12] 郑琨鹏, 葛好升, 李正川, 等. 常用矿物掺合料对超高性能混凝土性能的影响[J]. 混凝土世界, 2022(4): 42-52.

https://doi.org/10.3969/j.issn.1674-7011.2022.04.011

[13] 卫煜. 固废基超细矿物掺合料制备UHPC及性能研究 [D]. 桂林: 桂林理工大学, 2012.

https://doi.org/10.27050/d.cnki.gglgc.2021.000572

[14] 朱德, 韩阳, 段君峰, 等. 高温后钢纤维加强混凝土有效 导热系数计算方法[J]. 硅酸盐通报, 2021, 40(5): 1510-1519.

https://doi.org/10.16552/j.cnki.issn1001-1625.2021.05.009

[15] 崔建明. 超高性能混凝土中的掺合料应用研究[J]. 合成材料老化与应用, 2022, 51(6): 132-134.

https://doi.org/10.16584/j.cnki.issn1671-5381.2022.06.039

[16] 王青沙. 矿物掺合料对超高性能混凝土性能影响试验研究[J]. 混凝土, 2025(2): 188-192.

https://doi.org/10.3969/j.issn.1002-3550.2025.02.035

[17] 钟维军, 金权, 贺智敏, 等. 养护对超高性能混凝土强度和显微硬度的影响[J]. 混凝土, 2021(8): 33-37.

https://doi.org/10.3969/j.issn.1002-3550.2021.08.008

[18] 杨峻一, 刘艳, 黄俊强, 等. UHPC养护温度对力学性能的影响[J]. 城市道桥与防洪, 2024(4): 271-273.

https://doi.org/10.16799/j.cnki.csdqyfh.2024.04.063

[19] 罗遥凌, 杨文, 谢昱昊, 等. 养护温度对UHPC水化及力学性能影响研究[J]. 硅酸盐通报, 2021, 40(2): 431-438.

https://doi.org/10.16552/j.cnki.issn1001-1625.2021.02.009

[20] 袁晟, 颜东煌, 袁明, 等. 养护方式和早龄期对钢纤维-UHPC基体界面黏结性能的影响[J]. 长安大学学报, 2022, 42(6): 133-142.

https://doi.org/10.19721/j.cnki.1671-8879.2022.06.013

[21] 侯庆刚, 乔大玮, 胡凤娇, 等. 养护温度对UHPC力学性能的影响[J]. 山东交通学院学报, 2024, 32(2): 42- 46, 59.

https://doi.org/10.3969/j.issn.1672-0032.2024.02.006

[22] 吴守荣. 电热养护水泥基材料强度发展促进机制研究[D]. 北京: 中国矿业大学, 2020.

https://doi.org/10.27623/d.cnki.gzkyu.2020.002235

[23] C. Krämer, M. Schauerte, T. Müller, et al. Application of reinforced three-phase-foams in uhpc foam concrete[J]. Construction and Building Materials, 2017, 131: 746-757.

https://doi.org/10.1016/j.conbuildmat.2016.11.027

[24] H. Yazıcı, H. Yiˇgiter, A. Karabulut, et al. Utilization of fly ash and ground granulated blast furnace slag as an alternative silica source in reactive powder concrete[J]. Fuel, 2008, 87(12): 2401-2407.

https://doi.org/10.1016/j.fuel.2008.03.005

[25] 张鑫. 钢纤维掺量对超高性能混凝土强度的影响分析[J]. 吉林水利, 2025, 34(2): 25-29.

https://doi.org/10.15920/j.cnki.22-1179/tv.2025.02.005

[26] 刘倩文. 纤维对混凝土受拉力学性能及渗透性能的影响[D]. 大连: 大连理工大学, 2021.

https://doi.org/10.26991/d.cnki.gdllu.2021.001574

[27] Z. Shi, Q. Su, F. Kavoura, et al. Uniaxial tensile response and tensile constitutive model of ultra-high performance concrete containing coarse aggregate[J]. Cement and Concrete Composites, 2023, 136: 104878.

https://doi.org/10.1016/j.cemconcomp.2022.104878

[28] K. Wille, A. E. Naaman, S. El-Tawil, et al. Ultra-high performance concrete and fiber reinforced concrete: achieving strength and ductility without heat curing[J]. Materials and Structures, 2012, 45(3): 309-324.

https://doi.org/10.1617/s11527-011-9767-0

[29] J. Du, W. Meng, K. H. Khayat, et al. New development of ultra-high-performance concrete[J]. Composites Part B: Engineering, 2021, 224: 109220.

https://doi.org/10.1016/j.compositesb.2021.109220

[30] D. Yoo, N. Banthia. Mechanical properties of ultra-highperformance fiber-reinforced concrete: a review[J]. Cement and Concrete Composites, 2016, 73: 267-280.

https://doi.org/10.1016/j.cemconcomp.2016.08.001

[31] D. Wang, C. Shi, Z. Wu, et al. A review on ultra high performance concrete: part II. hydration, microstructure and properties[J]. Construction and Building Materials, 2015, 96: 368-377.

https://doi.org/10.1016/j.conbuildmat.2015.08.095

[32] D. Fan, W. Tian, R. Yu. Incorporation of liquid phase into solid particle packing model for precise design of low water/binder cement-based composites: modeling and experiments[J]. Composites Part B: Engineering, 2022, 242: 110070.

https://doi.org/10.1016/j.compositesb.2022.110070

[33] G. Peng, J. Wu, C. Shi, et al. Effect of thermal curing regimes on the mechanical properties, and durability of uhpc: a state-of-the-art review[J]. Structures, 2025, 74: 108667.

https://doi.org/10.1016/j.istruc.2025.108667

[34] F. L. Bolina, G. Poleto, H. Carvalho. Proposition of parametric data for uhpc at high temperatures[J]. Journal of Building Engineering, 2023, 76: 107-222.

https://doi.org/10.1016/j.jobe.2023.107222

[35] F. L. Bolina, B. D. Lago, E. D. Rodríguez. Effects of thermal properties on temperature field of uhpc structures under fire conditions[J]. Construction and Building Materials, 2024, 411: 134-254.

https://doi.org/10.1016/j.conbuildmat.2023.134254

[36] Bazant, Z. P. , M. F. Kaplan. Concrete at high temperatures: material properties and mathematical models [C]. Civil and Environmental Engineering, 1996.

[37] V. Kodur, S. Banerji, S. Roya. Effect of temperature on thermal properties of ultra high-performance concrete[J]. Journal of Materials in Civil Engineering, 2020, 32(8): 04020210.

https://doi.org/10.1061/(ASCE)MT.1943-5533.0003286

[38] V. Kodur, W. Khaliq. Effect of temperature on thermal properties of different types of high-strength concrete [J]. Journal of Materials in Civil Engineering, 2011, 23(6): 793-801.

https://doi.org/10.1061/(ASCE)MT.1943-5533.0000225

[39] C. Laneyrie, A. Beaucour, M. F. Green, et al. Influence of recycled coarse aggregates on normal and high performance concrete subjected to elevated temperatures [J]. Construction and Building Materials, 2016, 111: 368-378.

https://doi.org/10.1016/j.conbuildmat.2016.02.056

[40] Harmathy, T. Z. Thermal properties of concrete at elevated temperatures[J]. Journal of Materials, 1970, 5(1): 47-74.

https://doi.org/10.4224/40001475

[41] C. Xue, M. Yu, H. Xu, et al. Experimental study on thermal performance of ultra-high performance concrete with coarse aggregates at high temperature[J]. Construction and Building Materials, 2022, 314: 125585.

https://doi.org/10.1016/j.conbuildmat.2021.125585

[42] T. Log, S. E. Gustafsson. Transient plane source tech- nique for measuring thermal transport properties of building materials[J]. Fire and Materials, 1995, 19(1): 43-49.

https://doi.org/10.1002/fam.810190107

[43] D. Bentz, M. Peltz, A. Dur'an-Herrera, et al. Thermal properties of high-volume fly ash mortars and concretes[ J]. Journal of Building Physics, 2011, 34(3): 263-275.

https://doi.org/10.1177/1744259110376613

[44] V. K. R. Kodur, M. Sultan. Thermal properties of high strength concrete at elevated temperatures: canmet/aci/ jci international conference on recent advances in concrete technology[C]. Tokushima, Japan, 1998: 467-480.

[45] I. Yang, J. Park. Mechanical and thermal properties ofuhpc exposed to high-temperature thermal cycling[J]. Advances in Materials Science and Engineering, 2019: 9723693.

https://doi.org/10.1155/2019/9723693

[46] M. Jung, J. Park, S. Hong, et al. The critical incorporationconcentration of dispersed carbon nanotubes fortailoring multifunctional properties of ultra-high performanceconcrete[J]. Journal of Materials Researchand Technology, 2022, 17: 3361-3370.

https://doi.org/10.1016/j.jmrt.2022.02.103

[47] 王丹娜. 镀镍碳纳米管复合超高性能水泥基材料的性能及构效关系研究[D]. 大连: 大连理工大学, 2024: 141-154.

https://doi.org/10.26991/d.cnki.gdllu.2024.000548

[48] ASTM E1461-13, Standard test method for thermal diffusivityby the flash method[C]. American Society forTesting and Materials, 2022.

[49] S. Dong, X. Wang, H. Xu, et al. Incorporating super-finestainless wires to control thermal cracking of concretestructures caused by heat of hydration[J]. Constructionand Building Materials, 2021, 271: 121896.

https://doi.org/10.1016/j.conbuildmat.2020.121896

[50] X. Zhang, Z. Liu, F. Wang. Autogenous shrinkage behaviorof ultra-high performance concrete[J]. Constructionand Building Materials. 2019, 226: 459-468.

[51] ASTM C531, Standard test method for linear shrinkageand coefficient of thermal expansion of chemical-resistantmortars, grouts, monolithic surfacing’s, and polymerconcretes[D]. ASTM International, 2012.

[52] O. Bjontegaard, T. A. Hammer, E. J. Sellevold. On themeasurement of free de formation of early age cementpaste and concrete[J]. Cement and Concrete Composites, 2004, 26(5): 427-435.

https://doi.org/10.1016/S0958-9465(03)00065-9

[53] G. L. Crawford, J. M. Gudimettla, J. Tanesi. Interlaboratorystudy on measuring coefficient of thermal expansionof concrete[J]. Journal of the Transportation ResearchBoard, 2010, 2164: 58-65.

[54] S. Siddiqui, D. W. Fowler. A systematic optimizationtechnique for the coefficient of thermal expansion ofportland cement concrete[J]. Construction and BuildingMaterials, 2015, 88: 204-211.

https://doi.org/10.1016/j.conbuildmat.2015.04.008

[55] G. C. Siang. Determination of coefficient of thermal expansionof 20MPa mass concrete using granite aggregate[J]. IOP Conference Series: Materials Science andEngineering, 2017, 217.

https://doi.org/10.1088/1757-899X/217/1/012009

[56] J. Heum, S. Choi, M. C. Won. In situ measurement ofcoefficient of thermal expansion in hardening concreteand its effect on thermal stress development[J]. Constructionand Building Materials, 2013. 38: 306-315.

https://doi.org/10.1016/j.conbuildmat.2012.07.111

[57] T. Ji, B. Zhang, Y. Zhuang, et al. Effect of lightweightaggregate on early-age autogenous shrinkage of concrete[J]. ACI Materials Journal, 2015, 112: 355-364.

https://doi.org/10.14359/51687229

[58] H. Kada, M. Lachemi, N. Petrov, et al. Determination ofthe coefficient of thermal expansion of high-performanceconcrete from initial setting[J]. Materials andStructures, 2002, 35: 35-41.

https://doi.org/10.1007/BF02482088

[59] L. Myers, J. M. Gudimettla, G. L. Crawford, et al. Impactsof variability in coefficient of thermal expansionon predicted concrete pavement performance[J]. Constructionand Building Materials, 2015, 93: 711-719.

https://doi.org/10.1016/j.conbuildmat.2015.04.058

[60] I. Maruyama, A. Teramoto. Impact of time-dependantthermal expansion coefficient on the early-age volumechanges in cement pastes[J]. Cement and Concrete Research, 2011, 41(4): 380-391.

https://doi.org/10.1016/j.cemconres.2011.01.003

[61] E. J. Sellevold, O. Bjontegaard. Coefficient of thermalexpansion of cement paste and concrete: mechanism ofmoisture interaction[J]. Materials and Structures, 2006, 39: 809-815.

https://doi.org/10.1617/s11527-006-9086-z

[62] O. Bjontegaard, E. J. Sellevold. Interaction betweenthermal dilation and autogenous deformation in highperformance concrete[J]. Materials and Structures, 2001, 34: 266-272.

https://doi.org/10.1007/BF02482205

[63] D. Cusson, T. J. Hoogeveen. Measuring early-age coefficientof thermal expansion in high-performance concrete[C]. International RILEM conference on volumechanges of hardening concrete: testing and mitigation. Lyngby, Denmark, 2006.

[64] B. Delsaute. New approach for monitoring and modellingof the creep and shrinkage behaviour of cementpastes, mortar and concretes since setting time[C]. Université Libre de Bruxelles, BATir, Belgium, 2016.

[65] T. R. Naik, R. N. Kraus, R. Kumar. Influence of typesof coarse aggregates on the coefficient of thermal expansionof concrete[J]. Journal of Materials in CivilEngineering, 2011, 23(4): 467-472.

https://doi.org/10.1061/(ASCE)MT.1943-5533.0000198

[66] L. Li, V. Dao, P. Lura. Autogenous deformation and coefficientof thermal expansion of early-age concrete: initialoutcomes of a study using a newly-developed temperaturestress testing machine[J]. Cement and ConcreteComposites, 2021, 119: 103997.

https://doi.org/10.1016/j.cemconcomp.2021.103997

[67] Ø. Bjøntegaard. Basis for and practical approaches tostress calculations and crack risk estimation in hardeningconcrete structures-state of the art[C]. COIN Project, SINTEF Building and Infrastructure, 2011.

[68] E. J. Sellevold, Ø. Bjøntegaard. Coefficient of thermalexpansion of cement paste and concrete: mechanisms ofmoisture interaction[J]. Materials and Structures, 2006, 39: 809-815.

https://doi.org/10.1617/s11527-006-9086-z

[69] Z. C. Grasley, D. A. Lange. Thermal dilation and internalrelative humidity of hardened cement paste[J]. MaterialsAnd Structures, 2007, 40: 311-317.

https://doi.org/10.1617/s11527-006-9108-x

[70] M. Wyrzykowski, P. Lura. Controlling the coefficient ofthermal expansion of cementitious materials-a new applicationfor superabsorbent polymers[J]. Cement andConcrete Composites, 2013, 35: 49-58.

https://doi.org/10.1016/j.cemconcomp.2012.08.010

[71] H. Qin, J. Yang, K. Yan, et al. Experimental research onthe spalling behaviour of ultra-high performance concreteunder fire conditions[J]. Construction and BuildingMaterials, 2021, 303: 124464.

https://doi.org/10.1016/j.conbuildmat.2021.124464

[72] B. Zahabizadeh, A. Edalat-Behbahani, et al. A new testsetup for measuring early age coefficient of thermal expansionof concrete[J]. Cement and Concrete Composites, 2019, 98: 14-28.

https://doi.org/10.1016/j.cemconcomp.2019.01.014

[73] P. Childs, A. C. L. Wong, N. Gowripalan, et al. Measurementof the coefficient of thermal expansion of ultra-high strength cementitious composites using fibreoptic sensors[J]. Cement and Concrete Research, 2007, 37(5): 789-795.

https://doi.org/10.1016/j.cemconres.2007.02.015

[74] V. Kodur. Properties of concrete at elevated temperatures[J]. Isrn Civil Engineering, 2014, 2014: 1-15.

https://doi.org/10.1155/2014/468510

[75] Carpenter, M. A. , E. K. Salje, et al. Calibration of excessthermodynamic properties and elastic constantvariations associated with the alpha<->beta phase transitionin quartz[J]. American Mineralogist, 1998, 83(1-2): 2-22.

https://doi.org/10.2138/am-1998-1-201

[76] Y. Fu, Y. Wong, C. Poon, et al. Experimental study ofmicro/macro crack development and stress-strain relationsof cement-based composite materials at elevatedtemperatures[J]. Cement and Concrete Research, 2004, 34(5): 789-797.

https://doi.org/10.1016/j.cemconres.2003.08.029

[77] Y. Du, H. Qi, S. Huang, et al. Experimental study onthe spalling behaviour of ultra-high strength concretein fire[J]. Construction and Building Materials, 2020, 258: 120334.

https://doi.org/10.1016/j.conbuildmat.2020.120334

[78] L. Missemer, E. Ouedraogo, Y. Malecot, et al. Fire spallingof ultra-high performance concrete: from a globalanalysis to microstructure investigations[J]. Cementand Concrete Research, 2019, 115: 207-219.

https://doi.org/10.1016/j.cemconres.2018.10.005

[79] Y. Li. Effect of post-fire curing and silica fume on permeabilityof ultra-high performance concrete[J]. Constructionand Building Materials, 2021, 290: 123175.

https://doi.org/10.1016/j.conbuildmat.2021.123175

[80] Y. Li, D. Zhang. Effect of lateral restraint and inclusion of polypropylene and steel fibers on spalling behavior, pore pressure, and thermal stress in ultra-high-performanceconcrete at elevated temperature[J]. Constructionand Building Materials, 2021, 271: 121879.

https://doi.org/10.1016/j.conbuildmat.2020.121879

[81] A. Gil, S. Banerji, V. Kodur. Factors influencing porepressure measurements in concrete during heating andits influence on fire-induced spalling[J]. Cement andConcrete Composites, 2023, 142: 105228.

https://doi.org/10.1016/j.cemconcomp.2023.105228

[82] H. Ye, N. Feng, Y. Ling-hu, et al. Research on fire resistanceof ultra-high-performance concrete[J]. Advancesin Materials Science and Engineering, 2012, 2012: 1-7.

https://doi.org/10.1155/2012/530948

[83] J. Liu, K. H. Tan, Y. Yao. A new perspective on natureof fire-induced spalling in concrete[J]. Construction andBuilding Materials, 2018, 184: 581-590.

https://doi.org/10.1016/j.conbuildmat.2018.06.204

[84] V. Kodur, S. Banerji. Modeling the fire-induced spallingin concrete structures incorporating hydro-thermo-mechanicalstresses[J]. Cement and Concrete Composites, 2021, 117: 103902.

https://doi.org/10.1016/j.cemconcomp.2020.103902

[85] A. Lau, M. Anson. Effect of high temperatures on highperformance steel fiber reinforced concrete[J]. Cementand Concrete Research, 2006, 36(9): 1698-1707.

https://doi.org/10.1016/j.cemconres.2006.03.024

[86] X. Liang, C. Wu, Y. Su, et al. Development of ultra-highperformance concrete with high fire resistance[J]. Constructionand Building Materials, 2018, 179: 400-412.

https://doi.org/10.1016/j.conbuildmat.2018.05.241

[87] Z. Jin, H. Tian, B. Liang, et al. Exploring the synthesiseffects of glazed hollow beads and polypropylene fiberson the strength retention of ultra-high performanceconcrete after fire exposure using x-ray computedtomography[J]. Case Studies in Construction Materials, 2024, 21: e3782.

https://doi.org/10.1016/j.cscm.2024.e03782

A Review of Thermal Properties of Ultra-High Performance Concrete

(1. School of Civil Engineering, Dalian University of Technology, Dalian 116024, China

2. School of Civil Engineering and Architecture, Zhejiang University of Water Resources and Electric Power, Hangzhou 310018, China

3. School of Materials Science and Engineering, Tianjin Chengjian University, Tianjin 300384, China)

Abstract: Ultra-high performance concrete (UHPC) , as a novel cement-based composite material, is primarily composed of Portland cement, silica fume, quartz sand, steel fibers, and high-range water-reducing admixtures. This material achieves exceptional mechanical properties and durability through an ultra-low water- to-binder ratio, high cementitious material content, and fiber reinforcement. Current research on UHPC primarily focuses on its mechanical properties and durability. However, the characteristics of raw materials, preparation and processing, and engineering applications of UHPC are intrinsically linked to its thermal properties, making the investigation of UHPC' s thermal properties critically important. In this background, this paper systematically reviews the research progress on the thermal properties of UHPC. It first explores the characteristics of UHPC raw materials, preparation and processing, mechanical properties, and durability of UHPC. Secondly, a comprehensive analysis is conducted on its thermal conductivity, heat capacity, thermal diffusivity performance, thermal expansion performance, and fire resistance performance. Finally, the paper discusses current research challenges and future directions regarding the thermal properties of UHPC, aiming to promote in-depth studies in this field and provide guidance for the sustainable development of concrete.

Keywords: Ultra-high performance concrete, thermal properties, thermal conductivity, heat capacity, thermal diffusion performance, thermal expansion performance, fire resistance performance

Citation: SHI Yao, DING Shuoxuan, WANG Danna, et al. A review of thermal properties of ultra-high performance concrete[J]. Engineering Materials and Structures 2025, 4(2): 30-46.