磨料水射流抛光工具腔室结构优化设计及喷嘴孔径研究

(厦门大学机电工程系智能制造与精密工程实验室, 厦门 361005)

摘要: 射流抛光工具的设计是水射流抛光工艺中重要的环节。本文通过研究不同工具腔室对射流流速和射流动压力的影响, 确定了最优的抛光工具类型, 并相应给出了最优设计方法。通过建立射流抛光离散相模型和冲蚀模型仿真和实验, 研究了不同孔径下抛光的去除率和去除函数形状。研究表明:在进行流体工具结构设计时, 应该尽量使腔室的直径大、长度短, 同时要保证流体运动的方向与喷嘴出射的方向相一致, 可以提升流束的质量。随着喷嘴孔径的减小, 去除率升高, M形去除函数中心低去除区域占比降低, 在实验条件下, 当孔径低于0. 25mm时, 可以得到高斯型去除函数。本文对实际射流抛光工具结构设计提供了参考价值。

关键词: 射流抛光, 工具结构, 冲蚀, 喷嘴设计, 去除函数

DOI: 10.48014/fcmet.20220405001

引用格式: 王彪,王振忠,付振峰,等.磨料水射流抛光工具腔室结构优化设计及喷嘴孔径研究[J].中国机械工程技术学报,2022,1(2):8-16.

文章类型: 研究性论文

收稿日期: 2022-04-08

接收日期: 2022-06-29

出版日期: 2022-09-28

0 引言

随着超精密、超光滑光学元件在航空航天、电子信息及军事领域的应用越来越多,对于高效率、高精度的光学元件抛光技术的需求也越来越大。常用的抛光技术有气囊抛光、离子束抛光、磁流变抛光、磨料水射流抛光等。磨料水射流抛光技术与其他抛光方式相比,其优势表现为适应性强、亚表面损伤低、边缘效应弱、无热效应等。目前对于水射流抛光技术的研究主要有两大方向:提升抛光精度的研究和提升抛光效率的研究[1,2]。Peng等[3]研究了颗粒尺寸对材料去除的影响,建立了基于不同例子轨迹的碰撞模型。Sun等[4]研究了磨料种类、粒径及入射距离对水射流抛光的影响。Wang等[5]提出了一种新型的多射流抛光工艺和工具,与单射流相比,可以实现更高的材料去除率,且粗糙度相当,可以实现中、大尺寸表面和透镜阵列表面的高效抛光。Zhao等[6]提出了一种软磨料旋转流新抛光方法,以实现对大尺寸K9光学玻璃表面的低损伤、超光滑、均匀抛光。

研究如何获得可控的高斯型去除函数是获得高精度面型的必要条件,Wang等[7,8]构造了应用M形去除函数的多路路径,建立了M形去除函数与高斯去除函数之间的转换模型。并利用一种具有偏心旋转运动的新型抛光工具,建立了偏心旋转运动的去除模型,使去除函数接近高斯形。

目前对于射流抛光工具的研究主要关注抛光效率提升而提出新型的抛光工具,但是没有工具内部腔室结构对流束的影响和喷嘴孔径对去除函数形状的相关研究。而先进光学元件高精度、超光滑、无损伤的抛光对射流抛光去除函数形状及稳定性有很高的要求,因此本文面向工具内部结构设计,通过数值仿真射流抛光工具腔室结构对流束的速度和流体动压力来研究腔室结构对于去除效率的影响,此外还发现喷嘴的孔径也会影响去除的效率和形状,并通过仿真和实验对其规律进行了研究,为后续的光学元件水射流超光滑表面抛光的研究提供工具与喷嘴结构设计的基础。

1 抛光工具腔室及喷嘴仿真

1.1 压力损失理论

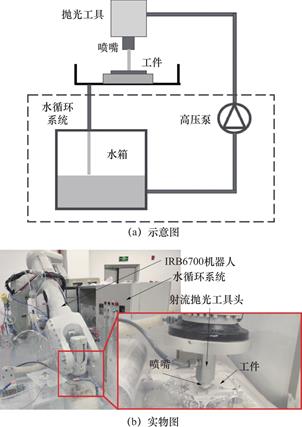

如图1(a)所示,磨料水射流抛光是将混有磨粒的抛光液通过高压泵加压后输送至喷嘴,形成高速射流束冲击工件表面,其中高速运动的磨粒与工件表面发生作用造成材料去除,然后抛光液再通过水循环系统回收形成闭环。由于管路与抛光工具头的结构不同,出口处的压力和流量也不相同,从而对抛光结果产生影响。因此,抛光工具的设计是水射流抛光工艺中重要的一环。因为喷嘴出口的压力和流量进行实时监测较难实现,大部分的抛光液循环设备都是对高压泵出口处的压力进行监测反馈,实际抛光液从高压泵出口经过喷嘴喷出部分也会有压力损失。根据伯努利方程可知,在实际流体中,由于流体黏性阻力的存在,流体之间摩擦和流体域壁面摩擦会产生一部分能量损失,直观表现就是压力损失。压力损失可分为两类,一种是抛光液流经管路时产生的沿程压力损失,另一种是在经过折弯、障碍或者流动边界有急剧变化处时流体与壁面碰撞造成的局部压力损失。抛光液流经直管沿程压力损失:

![]() (1)

(1)

式中,λ为沿程阻力系数,L为管路的沿程长度,d为管道直径,v为管内平均速度,ρ为抛光液密度。

实验条件下,管道中流体的状态为层流,对应的沿程阻力系数λ的值查莫迪图可知为0.064,等效管长L为8m,管道直径d为10mm,管内平均速度为1m/s,抛光液密度ρ为1.05×103kg/m3。代入公式(1)计算,沿程压力损失约为26.8kPa,实验中设定的压力为0.8MPa,可知沿程压力损失占总压力的3.35%。抛光液从高压泵流入喷嘴内腔,与壁面发生碰撞,流体方向和速度均发生变化,形成漩涡,使液体的质点间相互撞击,从而造成较大的能量损耗,本文将通过流体仿真来研究腔室内部的局部压力损失。图1(b)为本文实验中使用的工具头和喷嘴实物图。

图1 水射流抛光系统示意图和实物图

Fig.1 Schematic and physical diagrams of

fluid jet polishing system

1.2 Oka冲蚀模型

水射流抛光过程中的抛光液和空气可以认为是不可压缩流体,根据不可压缩Navier-Stokes方程,可得到连续相控制方程[9]:

ρf![]() =-Ñp+μ

=-Ñp+μ![]() uf+f(2)

uf+f(2)

式中,ρf为流体密度,uf为流体速度,t为时间,p为流体压力,μ为流体动力黏度,f为外力。冲击射流中流体的实际雷诺数远高于层流雷诺数,在流体相控制方程中要加入湍流模型。本次仿真采用的是k-ε模型,是目前在工程上应用最广、积累经验最多的湍流模型,ε是指湍能的耗散率。抛光液中的磨料通过离散相模型来进行颗粒分布和运动情况的计算,添加Oka冲蚀模型计算磨粒冲击到工件表面造成的材料去除率,Oka的冲蚀模型是在大量冲蚀试验的基础上获得的,被发现适用于任何冲击条件和任何类型的材料[10],用于预测磨料冲击目标表面时的冲蚀行为。在此模型中,冲蚀率定义为:

E=E90![]() f(θ)(3)

f(θ)(3)

式中,E90为冲击角为90°时的参考冲蚀率;θ为颗粒冲击角度;Vref为参考速度;Dref为参考粒径;k2,k3分别为速度指数和粒径指数;f(θ)为冲击角函数。冲击角函数定义为:

f(θ)=(sinθ![]() (1+HV(1-sinθ)

(1+HV(1-sinθ)![]() (4)

(4)

式中,HV为壁面材料的维氏硬度,单位为GPa,n1、n2为角度函数常数。

粒子在流动系统中运动时,会与壁面发生碰撞并反弹回流体流动区域。在本研究中,利用Grant和Tabakoff[11]开发的反弹模型来确定粒子撞击后的轨迹和反弹速度。在该模型中,法向系数en和正切系数et表示为:

en=0.993-1.76θ+1.56θ2-0.49θ3(5)

et=0.988-1.66θ+2.11θ2-0.67θ3(6)

抛光液中磨粒使用的参数为:磨粒质量分数5%,磨粒设置为惰性颗粒,磨粒直径为1μm,密度为7130kg/m3。表1为本次仿真所使用的Oka模型参数。

表1 Oka冲蚀模型参数

Table 1 Model parameters of Oka flushing erosion

|

参考冲蚀率 |

壁面材料硬度/GPa |

模型常数n1 |

模型常数n2 |

|

0.0006154 |

6.16 |

0.8 |

1.3 |

|

速度指数 |

粒径指数 |

参考直径/μm |

参考速度/(m/s) |

|

2.35 |

0.19 |

326 |

104 |

1.3 腔室结构和喷嘴孔径仿真结果和分析

采用Oka冲蚀模型在Fluent中建立仿真计算,定义入口类型为压力入口,压力设置为0.8MPa,出口类型为压力出口,压力设置为0。另外采用VOF模型对连续多相流体进行建模,首相为液态水,次项为空气。设置入口水的体积分数为1,初始化时设置全局范围水的体积分数为0。压力-速度耦合采用Coupled算法求解,对流项采用二阶迎风格式,扩散项采用二阶中心差分格式。

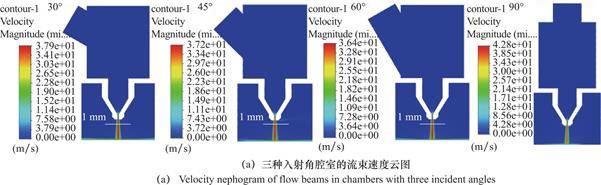

根据Preston去除理论[12]可知,影响材料去除的因素主要是动压力和速度,所以本次仿真通过对比这两个参数来说明去除效率的差异。模型中腔室入口直径为12mm,内壁直径为24mm,喷嘴采用锥直形喷嘴,锥度为1,喷嘴孔径为1mm,喷嘴与工件的距离为8mm。仿真变量为腔室的直径和长度以及入射角度。图2(a)给出了入射角分别为30°、45°、60°和90°的四种腔室下喷嘴喷出流束的速度云图,最大速度分别为37.9m/s、37.2m/s、36.4m/s和42.8m/s,可以看出90°垂直入射的腔室所喷出的流束速度最大。图2(b)为水平入射和垂直入射的大腔室、细长腔室和细短腔室得到的流束速度云图,最大速度分别为36.7m/s、42.8m/s、36.0m/s和37.0m/s,可以看到垂直入射比水平入射得到的流束速度更优,短腔室比长腔室更优。根据式(1)可知,管长越长压力损失越大,管径越小压力损失越大,仿真结果符合该规律。

图2 不同腔室的流束速度云图

Fig.2 Velocity nephogram of flow beams in different chambers

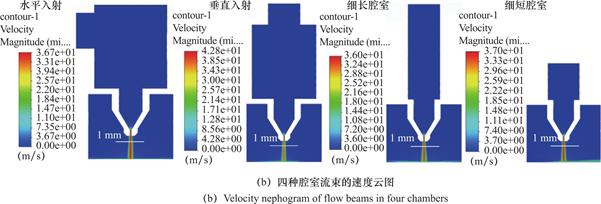

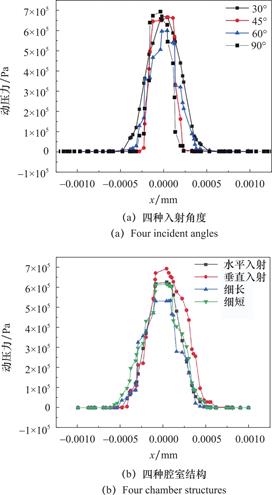

为了描述流束所具有的能量以及能量的分布,图3(a)给出了30°、45°、60°和90°四种入射角度下距离喷嘴1mm处流束所产生的流体动压力分布图,其动压力最大值分别为0.67MPa、0.67MPa、0.60MPa和0.69MPa,压力损失分别为16.25%、16.25%、25.00%和13.75%。60°入射时压力损失最大,是因为抛光液从入口流入腔室时,与下壁面碰撞后速度方向发生变化,导致能量损失变大,从而使流束的动压力变小。而90°垂直入射时压力损失最小,是因为方向使流体在腔室内流动的方向与喷出方向一致,减少了流体速度急剧变化造成的压力损失,所以保持流体运动方向统一可以有效减少压力损失。

图3(b)对比了四种不同腔室结构的流束动压力,可以看出水平最高的垂直入射腔室所喷出的流束最大动压力达到0.69MPa,与入口压力相比损失了13.75%。而水平最低的细长腔室所喷出的流束最大动压力为0.53MPa,与入口压力相比损失了33.75%。所以不同的腔室结构对于流束的速度和动压力有着显著的影响,在进行流体工具结构设计时,应该尽量使腔室的直径大、长度短,同时要保证流体运动的方向与喷嘴出射的方向相一致,这样能减少流体在腔室内部碰撞造成的局部压力损失。

图3 不同腔室喷出流束的动压力

Fig.3 Dynamic pressure of flow beams ejected

from different chambers

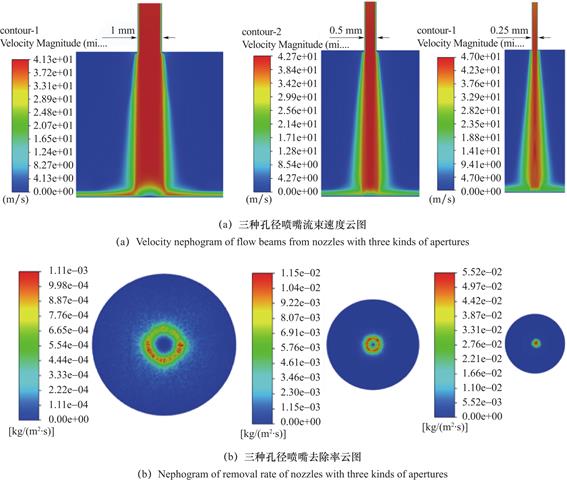

此外,在垂直入射的腔室结构基础上,还对1mm、0.5mm、0.25mm孔径的喷嘴进行了射流冲蚀仿真。入口边界设置为压力入口,压力设为0.8MPa,靶距为8mm,同时在液态水和空气两相之外,添加一个离散相,使磨粒从入口和液态水一起喷出。其中磨粒使用的参数为:磨粒质量分数5%,性质设置为惰性颗粒,材料设置为氧化铈,颗粒直径设置为1μm,颗粒密度设置为7130kg/m3。工件的壁面参数设置按照公式(3)、(4)中的反弹模型和Oka冲蚀模型参数设置。

从磨料水射流抛光的机理出发,混有磨料的抛光液冲击到工件表面上,使磨料颗粒与工件表面发生碰撞,并沿工件表面切向流动,从而造成材料塑性去除。在磨料水射流抛光中,造成去除的主要作用为磨料的垂向冲击作用和磨料的径向剪切作用[13]。从图4(a)中的仿真结果可以看到,射流冲击区域的中心有一个区域速度接近为0,这是由于射流束与壁面垂直碰撞之后速度方向发生了反向变化,造成反向冲击作用,与上方流束相抵消,从而形成图4(b)所示的中间去除低的M型去除函数。随着喷嘴孔径的减小,这个区域也会变小,孔径为0.25mm时,发现这个区域消失,造成中间去除率高的V型去除函数,如图4(b)所示。并且工件表面的最大去除率也随着孔径的减小而增大,下面通过实验对此仿真结果进行验证。

图4 三种孔径喷嘴去除率仿真云图

Fig.4 Simulation nephogram of removal rate of nozzles with three kinds of apertures

2 喷嘴孔径对比实验

2.1 实验方案

在前文分析孔径对去除率影响的基础上,设计三种孔径的抛光对比实验。本实验在搭载水循环系统的IRB 6700机器人实验平台上进行,使用的工件为BK7光学玻璃,尺寸为100mm×100mm×10mm,氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,广泛用于光学玻璃的抛光配。为保证实验与仿真的一致性,实验中使用平均粒径为1μm、质量分数5%的氧化铈抛光液。实验中采用1mm、0.5mm和0.25mm三种不同孔径的喷嘴,入射角度为90°,喷嘴和工件之间的距离为8mm,入射压力设置为0.8mPa,抛光时间设置为20min。

2.2 实验结果与分析

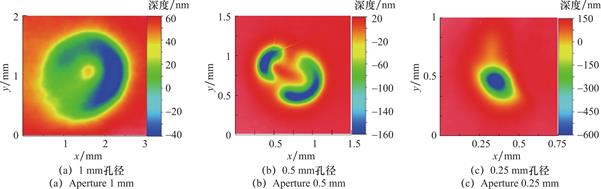

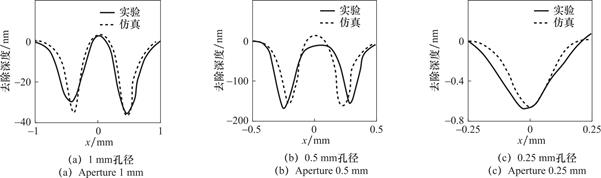

使用ZYGO白光干涉仪NewView 9000测量三种抛光斑的轮廓,测量精度可达到亚纳米级,结果如图5所示。可以看到1mm孔径的喷嘴抛光斑为一个环形,最大去除深度为34nm;0.5mm孔径的喷嘴抛光斑也是一个环形,最大去除深度为143nm;0.25mm孔径的喷嘴抛光斑成中间低的高斯型去除,最大去除深度为568nm。将实验得到的去除函数轮廓与仿真得到的去除函数轮廓拟合,如图6所示,可以看出实验结果与仿真结果拟合情况良好,但是因为实验条件的限制、压力的波动等因素,导致实验中去除函数的峰值不对称,这一点将在之后的研究中不断改善。

图5 三种孔径抛光斑的轮廓检测

Fig.5 Profile detection of three kinds of aperture polishing spots

图6 实验和仿真去除函数拟合

Fig.6 Experimental and simulation study on removal function fitting

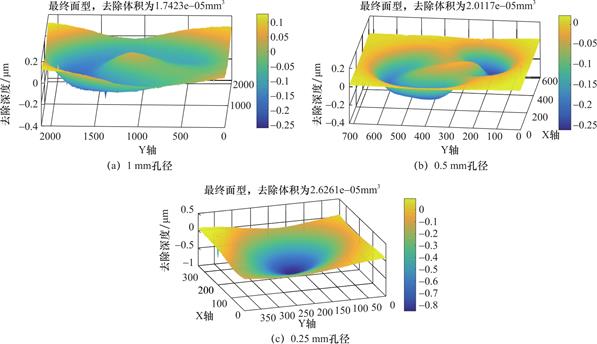

因为不同孔径的去除面积不同,所以使用去除体积作为去除效率的评价标准,将白光干涉仪采集的面型数据导入Matlab中进行降噪和去倾斜处理,然后对各个数据点进行积分,得到抛光斑的去除体积。结果如图7所示,1mm孔抛光20min的去除体积为1.74×10-5mm3,0.5mm孔抛光20min的去除体积为2.01×10-5mm3,0.25mm孔抛光20min的去除体积为2.62×10-5mm3, 发现0.25mm孔的去除效率高于1mm孔50.57%,高于0.5mm孔30.35%。可以看出在相同实验条件下,小孔径喷嘴去除效率更高。

图7 面型数据处理与计算

Fig.7 Surface form data processing and calculation

综上所述,在特定实验条件下,当孔径达到0.25mm时,可以产生高斯型去除,随着孔径的减小,去除效率也有所升高,验证了仿真结果。在实际加工中,可以根据需求选择不同孔径的喷嘴进行抛光。

3 结论

为提高磨料水射流抛光的效率,得到稳定高效的去除函数,采用Fluent仿真计算对比了抛光工具不同结构对射流束的流速和动压力,说明了不同抛光工具结构对去除效率的影响。在此基础上,研究了喷嘴孔径对去除效率和去除函数形状的影响。研究结论如下:(1)优化抛光工具内部腔室结构有助于提升去除效率,腔室的结构应该尽量使腔室的直径大,长度短,同时要保证流体运动的方向与喷嘴出射的方向相一致,这样可以抛光液在腔室内碰撞造成的压力损失;(2)喷嘴孔径会对去除效率有影响,0.25mm孔径的去除效率分别比0.5mm孔径和1mm孔径的去除效率提升了30.35%和50.57%;(3)随着喷嘴孔径的减小,去除率升高,当孔径为0.25mm时,可以得到高斯型去除函数。在加工过程中,可以使用去除深度低、去除面积大的大孔径喷嘴进行抛光来提升表面粗糙度;使用去除深度高、高斯型去除函数的小孔径喷嘴进行面型修正的抛光来提升效率和精度。

利益冲突: 作者声明无利益冲突。

[②] *通讯作者 Corresponding author:王振忠,wangzhenzhong@xmu.edu.cn

收稿日期:2022-04-08; 录用日期:2022-06-29; 发表日期:2022-09-28

参考文献(References)

[1] Shi C,Peng Y,Hou L,et al.Micro-analysis model for material removal mechanisms of bonnet polishing[J]. Applied Optics,2018,57(11): 2861-2872.

https://dx.doi.org/10.1364/AO.57.002861.

[2] Shi C,Peng Y,Hou L,et al.Improved analysis model for material removal mechanisms of bonnet polishing incorporating the pad wear effect[J].Applied Optics,2018, 57(25): 7172-7186.

https://dx.doi.org/10.1364/AO.57.007172.

[3] Peng W,Guan C,Li S .Material removal mode affected by the particle size in fluid jet polishing[J].Applied Optics, 2013,52(33):7927-7933.

https://dx.doi.org/10.1364/AO.52.007927.

[4] Sun T,Long S,Jin Y,et al.Research on the fluid jet pol-ishing in advanced optical fabrication[C] // 7th International Symposium on Advanced Optical Manufacturing and Testing Technologies: Advanced Optical Manufacturing Technologies.International Society for Optics and Photonics,2014.

https://dx.doi.org/10.1117/12.2069715.

[5] Wang C J,Cheung C F,Ho L T,et al.A novel multi-jet polishing process and tool for high-efficiency polishing [J].International Journal of Machine Tools and Manufacture, 2017,115.

https://dx.doi.org/10.1016/j.ijmachtools.2016.12.006.

[6] Zhao J,Huang J,Wang R,et al.Investigation of the optimal parameters for the surface finish of K9 optical glass using a soft abrasive rotary flow polishing process[J]. Journal of Manufacturing Processes,2020,49:26-34.

https://dx.doi.org/10.1016/j.jmapro.2019.11.011.

[7] Wang T,Cheng H,Chen Y,et al.Multiplex path for magnetorheological jet polishing with vertical impinging [J].Applied Optics,2014,53(10):2012-2019.

https://dx.doi.org/10.1364/AO.53.002012.

[8] Wang T,Cheng H B,Dong Z C,et al.Removal character of vertical jet polishing with eccentric rotation motion using magnetorheological fluid[J].Journal of Materials Processing Technology,2013,213(9):1532-1537.

https://dx.doi.org/10.1016/j.jmatprotec.2013.03.017.

[9] ANSYS FLUENT User's Guide (Release 14.0)[R]. Ansys Inc.,2011.

[10] Oka Y I,Okamura K,Yoshida T.Practical estimation of erosion damage caused by solid particle impact.Part 1: effects of impact parameters on a predictive equation [J].Wear,2005,295:95-101.

https://dx.doi.org/10.1016/j.wear.2005.01.039.

[11] Grant G,Tabakoff W.Erosion prediction in turbomachinery resulting from environmental solid particles[J].Journal of Aircraft,1975,12 (5):471-478.

https://dx.doi.org/10.2514/3.59826.

[12] Preston F.The theory and design of plate glass polishing machines[J].Journal of Society of Glass Technology, 1927,9: 214-256.

[13] 李兆泽.磨料水射流抛光技术研究[D].长沙:国防科学技术大学,2011.

https://dx.doi.org/10.7666/d.d202412.

Study on Chamber Structure Optimization and Nozzle Aperture of Fluid Jet Polishing Tool

(Intelligent Manufacturing and Precision Engineering Laboratory, Department of Mechanical and Electrical Engineering, Xiamen University, Xiamen 361005, China)

Abstract: The design of fluid jet polishing (FJP) tool is an important part of the FJP process. By studying effects of different tool chambers on flow-beam velocity and pressure, the paper determines the optimal type of polishing tool and provides the optimal design method. It studies those removal rates and shapes of removal function under different apertures by establishing FJP discrete phase model and flushing erosion model for simulation and experiment. The results show that in structure, the chamber shall be designed to be larger in diameter and shorter in length, and ensure the fluid movement direction is consistent with the nozzle discharge direction, so as to improve the quality of the flow beam. As the decrease of nozzle aperture, the removal rate increases and the proportion of low removal area in the center of M-shaped removal function decreases. Under experimental conditions, the Gaussian removal function can be obtained when the aperture is smaller than 0. 25mm. This paper provides a reference for the real design of jet polishing tool structure.

Keywords: Fluid jet polishing, tool structure, flushing erosion, nozzle design, removal function

DOI: 10.48014/fcmet.20220405001

Citation: WANG Biao, WANG Zhenzhong, FU Zhenfeng, et al. Study on chamber structure optimization and nozzle aperture of fluid jet polishing tool[J]. Frontiers of Chinese Mechanical Engineering and Technology, 2022,1(2):8-16.