黄河泥沙综合利用集成系统设计 ———泥沙抽吸装置和输送系统设计

(华北水利水电大学, 郑州 450046)

摘要: 本文基于黄河泥沙综合利用的目标, 设计了一套完整的泥沙抽吸和输送系统。主要设计研 究内容: (1) 分析黄河中下游河段流域特性, 根据黄河中所含泥沙种类、颗粒直径大小、密度等参数 确定目标工况, 确定整个泥沙抽吸输送系统的工作能力要求等参数。 (2) 配合总体给出配置方案, 包括泥泵的种类、型号、台数、输浆管道的长度、管道口径以及驱动泥泵的驱动设备。 (3) 根据已确 定的目标工况和设计的工作能力要求, 计算所工作环境的流量和排压, 进而根据流量和排压进行 泥泵的选型, 确定额定转速、驱动设备额定功率等参数。 (4) 完成泥泵与输浆管道参数的匹配、驱 动设备与泥泵的匹配, 以达到在目标工况的条件下设备运行工作效率最高的目的。

关键词: 抽吸装置设计, 输送系统设计, 参数匹配, 三维建模, 结构设计

DOI: 10.48014/fcmet.20230811003

引用格式: 张帆, 游镕瑜. 黄河泥沙综合利用集成系统设计———泥沙抽吸装置和输送系统设计[J]. 中国机械工程技术学报, 2024, 3(1): 1-10.

文章类型: 研究性论文

收稿日期: 2023-08-11

接收日期: 2023-11-08

出版日期: 2024-03-28

0 前言

近些年来,作为黄河水源头的黄河上游流域由于气候等原因输水量逐年减少,黄河上游水位降低,甚至部分河段出现枯竭断流的情况,从而间接加重了黄河下游华北平原在内的地势较低处的泥沙堆积[1-2]。

黄河中游河道流经黄土高原,会携带大量泥沙,从而导致黄河下游河道淤积严重。之所以黄河不同流域泥沙分布不均衡,且黄河流域中部的黄土高原泥沙量大,是因为它的土壤特质。从黄土颗粒直径这个因素研究分析可知,黄土中的沙粒包括以下几种类型:第一种为直径0.05mm~0.005mm的粉砂粒,所占比例大约是65%。其次是颗粒直径大小均超过0.05mm的细砂,占比大约为 28%。第三种为直径低于0.005mm的粘土粒,所占比约为10%。从而根据黄土颗粒直径大小不同,把黄土高原土壤划分为三种:粘黄土、砂黄土、典型黄土。黄河中所包含的泥沙颗粒粒径只要大于0.05mm统称为“中粗沙”。中粗沙在黄河河道泥沙总含量中占到72%,其中这些粗泥沙60%~70%都来自黄土地区。分析黄河所含泥沙特征,通过简单分析黄河的地质地貌特征,可从中得出有关黄河地质背景的相关结论。通过分析黄河中下游流域特性以及相关的地质工程背景,为该项目的设计提供了工作环境下的目标工况和工作能力要求等相关的先决条件,有利于设计方案的分析和选择。本设计针对黄河中大量堆积的泥沙,进而设计的一套泥沙抽吸装置和输送系统。通过这套系统对泥沙进行处理和回收利用。

1 泥沙抽吸与输送研究现状

对于泥沙抽吸与输送集成系统的研究,是一种基于目标河段泥沙抽吸任务量,目标工况以及整个装置的抽吸能力的研究,国内外主流且热衷的研究方向是关于挖泥船的设计。

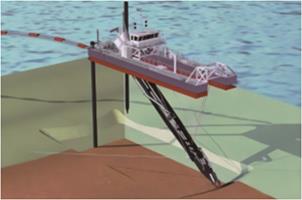

通过机械的方式疏浚河道最早起始于1600年的荷兰,在鹿特丹港口施工中已有链斗式挖沙船的雏形[3-5]。目前基于抽沙原理的河道淤泥抽吸疏浚设备研究较为成熟且已经投产使用的为自航式挖泥船,其中绞吸式挖泥船和耙吸式挖泥船是最为主要的两种船型[6]。绞吸式挖泥船与耙吸式挖泥船如图1和图2所示。

图1 绞吸式挖泥船

Fig.1 Stranded pumping dredger

图2 耙吸式挖泥船

Fig.2 Rake pumping dredger

泥沙输送系统工作时所消耗能量占整个装置近的80%,且大部分挖泥船的泥沙输送的设计都采用长距离管道输送,所以近些年来国内外趋向于研究管道的摩擦阻力。泥沙管道输送的理论计算和模型仿真已经有较多的研究成果,国内外学者主张通过流变参数来预测浆体输送时的管道摩阻损失。

除了泥沙输送系统的研究,泥沙抽吸系统中的关键设备包括泥泵和驱动装置(柴油机,变频电机)同样也需要进行设计研究。泥泵为整个抽吸装置提供动力,目前较为常见的泵配置方式为两个舱内泵配合一个水下泵。在选择泵型时,对于工作能力要求高,功率大的装置会选择离心泵。

综上所述,目前国内外对于泥沙抽吸输送系统的研究,挖泥船的设计被更多领域认可且不断改进。但是相比与普通船型,挖泥船中更多的能量都用于泥沙输送系统。因此,对于输浆管道泥沙颗粒的摩擦阻力分析以及长距离管道输送的优化设计都已经十分成熟。并且对于挖泥船的关键设备的选择,配置方式等都根据目标工况和工作能力要求设计研究了一套成熟的计算体系,为实现提高抽沙效率,减少能量损耗节能减排等目标做出了强有力的理论支持。

2 泥沙抽吸输送系统工作原理

2.1 装置主要结构

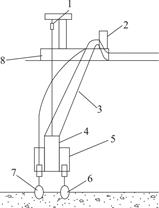

该设计是一个小型泥沙抽吸输送装置,在参考绞吸式挖泥船的结构基础上进行简化和优化,是一种可应用于一些较为特殊环境或者不太复杂工况的小型化抽沙设备。设计的泥沙抽吸输送装置的结构如图3所示。

图3 泥沙抽吸输送装置

Fig.3 Sediment pumping and conveying device

设计装置的主要结构包括:平台升降装置1、泥泵和柴油机等关键设备2、输浆管道3、吸泥管4、电动搅拌器5、电动搅拌器的两个铰刀头6和7、水上作业平台8。其中,水上工作平台是整个抽沙装置的主体机构,类似于普通小型船的船体,可以在水面自由移动。平台上有类似于吊钩的升降装置,可用于升降吸泥管。工作时可以将吸泥管吊送至水下,直到吸泥管到达指定位置,工作结束后可以将吸泥管从水下拉上来。泥泵是整个装置的核心,为泥沙抽吸工作提供充足的动力。柴油机可以驱动泥泵工作,还可以驱动整个装置的推进系统。吸泥管与输浆管道相连,抽吸出的泥浆通过输浆管道可输送到岸上。电动搅拌器设置于吸泥管的下方,电动搅拌器有类似于绞吸船上铰刀结构的搅拌头,工作时电动搅拌器可以与泥沙直接接触,搅拌固结的泥沙或者绞碎较大的石头等障碍物从而保证泥浆顺利吸入。

2.2 设备工作原理

当该泥沙抽吸输送装置工作时,抽沙平台因具有自航功能可自行行进到目标工作区域。到达目标工作区域后,首先通过平台上的升降装置将吸泥管吊入水下,同时开启搅拌器,搅拌头开始工作。当搅拌器将至搅拌头恰好碰触到水底的淤泥时,可以搅拌切削水底堆积的泥沙。泥沙经过搅拌和水形成泥浆混合物,这时吸泥管吸取冲散的泥沙混合着河水通过输浆管道,泥浆被输送到岸上的一个储存容器内。整个目标区域的吸取工作完成之后,搅拌器的铰刀头停止运转,平台上的升降装置可以将吸泥管升上去,水上作业平台将会移动到下一个位置进行工作。

3 铰刀结构设计

在设计该装置的电动搅拌器的铰刀结构时,主要参考绞吸式挖泥船所采用的铰刀的结构,并对其尺寸进行缩小和简化。铰刀按结构分类可分为有格栅和无格栅两种。同样,可以按照铰刀刀臂上是否有齿可以分为齿式铰刀和光刃铰刀。根据以上所陈列的铰刀结构形式选出三种最为常见的结构,分别为:齿式无格栅铰刀、齿式有格栅铰刀和光刃有格珊式铰刀三种,并对其结构优缺点进行分析,最终选取合适的铰刀结构。

齿式无格栅铰刀如图4所示,是绞吸式挖泥船中应用最多的一种铰刀结构,它可以用于大中小型各类绞吸式挖泥船中,具有结构简洁的优点。

图4 齿式无格栅铰刀

Fig.4 Toothed grilleless reamers

由齿式无格栅铰刀的结构可以看出,铰刀呈现出一个刀臂扭曲的螺旋姿态,该结构可以减少瞬时冲击力。常见的齿式铰刀有六刀臂和八刀臂,刀臂越多铰刀切削效率越高。因此,大型绞吸式挖泥船通常使用八刀臂齿式铰刀。图5为八刀臂齿式铰刀。

图5 八刀臂齿式铰刀

Fig.5 Eight-blade arm toothed reamer

齿式有格珊铰刀如图6所示,是在齿式无格栅铰刀结构的基础上增加了动态绞刀格栅和立体格栅。其改造方法是在铰刀刀臂之间焊接平面格栅,格栅之间的间距要保证一个合适的尺寸。经过改造后的齿式有格珊铰刀很好地解决了铰刀刀臂间杂物的缠绕问题,有效地阻止了体积较大的障碍物进入吸泥管中,同时也减少大块石头卡叶轮的现象。

图6 齿式有格栅铰刀

Fig.6 Toothed reamer with grating

但是,该结构的铰刀在工作时仍然会有一些柔性障碍物(如钢筋、线缆等)卡住铰刀的现象存在。于是又决定在增加格栅的基础上去掉刀臂上的所有齿,使其成为光刃铰刀,提升切削能力。

对于光刃铰刀能够从根本上解决铰刀的缠绕问题,同时保留了铰刀刀臂之间格栅的设计,从而能够很好地防止大体积石块等杂物进入吸泥口中。因此光刃有格栅铰刀能有效地提高铰刀的工作效率和时间利用率,具有更好的经济价值。

光刃有格栅铰刀结构如图7所示。

图7 光刃有格栅铰刀

Fig.7 Grated reamer with bare edge

综上所述,光刃有格栅铰刀在恶劣的工作环境下适应能力更强,工作效率高。因此综合考虑,选择光刃有格栅铰刀为所设计装置的电动搅拌器的铰刀头结构。

4 浮体结构设计

对于浮体的选择,主要是要考虑到支撑输浆管道的浮力,浮体的设计包括浮体的材料和浮体的布置两方面。

4.1 材料方面

现在工程上常用的承载输沙管道的浮体,其材料主要有两种:一种是用橡胶泡沫制成的,另一种是由空油桶改装而成的。由这两种材料所制成的浮体,性能和使用效果基本相同。但是橡胶泡沫浮体成本高,利用空油桶组装成管道浮体的成本只有橡胶泡沫浮体的30%。因此,在实际工程中使用空油桶浮体较多。从实际工作环境和经济性的要求出发,所设计的泥沙抽吸输送装置的管道支撑浮体选择聚乙烯材料。

4.2 布置形式

在选择合适的浮体材料之后,要考虑浮体的布置,根据工程经验对单节管道浮体的布置数量进行估算。已知单节管道管口直径60mm,长6m,体积0.02m3,单节管道质量为200kg。单个浮筒直径0.6m,高0.9m,体积为0.25m3,每平方的承载能力可达到350kg以上。由此计算得:3个浮筒桶总质量约50kg,最大承受质量超过260kg。因此,可以确定单节管道至少需要三个浮筒,富余承受质量约为60kg,满足管道输沙浮力的要求。该管道布置的选择为,单根管道前端后端各设置一个浮体,中间布置一个浮体,单根管道由三个浮体支撑平稳性符合要求。

浮体的布置三维模型如图8所示。

图8 浮体的布置

Fig.8 Arrangement of floating bodies

该类浮体在工程中实际应用情况如图9所示。

图9 施工现场的浮体

Fig.9 Floating bodies at the construction site

5 输浆管道设计分析

输浆管道的主要参数包括:管长L、管径D和粗糙度k。不同的管径、管长或者粗糙度的管道都有着不同的阻力特性。因此,对于输浆管道的设计主要从管道材料和管道参数两方面来分析。

在设计泥沙抽吸输送装置的输沙管道时,因为输沙介质是颗粒粒径超过0.05mm的中粗沙,输沙浓度35kg/m3,因此管道的耐磨性是必须要考虑的。在考虑输沙管道耐磨性的同时,还应考虑管道的重量,管道的重量直接影响着支撑浮体的选择。传统的抽沙船采用的是大多是耐磨性较好的钢管,但是水中的钢管生锈老化严重,腐蚀损害严重,因此需经常修补。基于经济性和目标工况的综合考虑,该泥沙抽吸输送装置选择重量仅为钢管八分之一的聚乙烯材料制成的输沙管道。

超高分子量聚乙烯管道的实物如图10所示。

图10 超高分子量聚乙烯管道

Fig.10 Ultra-high molecular weight polyethylene pipe

5.1 管道参数

输沙管道的管道参数包括:管长L、管径D和粗糙度k。因为选择的是超高分子量聚乙烯材料制成的抽沙管,可知该类输沙管管道内壁光滑,摩擦系数小。管道的粗糙度k会随输送浆体中沙粒的不断摩擦产生变化,但相对于前两者参数,管道的粗糙度k对阻力的影响较小,因此在考虑管道的参数时可以忽略。根据所选择的输沙管道浮体的承重能力以及抽沙装置所选取泵流量匹配等因素,从满足泥沙抽吸能力角度出发,选择单根管径D为60mm,管长L为6m的超高分子量聚乙烯管道为所设计的泥沙抽吸输送装置的输浆管道。

5.2 输沙管道连接

装置的输沙管道水上部分由多个浮体承载,可使其漂浮在水面上,如图11所示。

图11 抽沙平台主体

Fig.11 The main body of the sand pumping platform

由于输沙管道铺设环境等原因,水面上的管线易受风浪影响,从而发生摆动变形。即使所选取的输沙管道为高分子聚乙烯材料制成的,具有一定的柔韧性。但从实际工作环境出发,基于目标工况考虑,管道的铺设需要一个较大的弯曲程度来适应各种复杂的环境。综合考量后,对于本装置管道间的连接方式选择管道软连接。软连接是指,在进行输沙管道的连接时,管道每隔一定的距离连接一根长1.2m,与所选择输沙管道口径相同的软胶管。为了防止漏水,管道通过法兰盘连接,并使用橡胶垫进行密封。通过软连接后的输沙管道具有一定的自由度,能够很好地适应工作环境。因此,即使是采用柔韧性较好的材料,管道之间也需要通过软管进行密封连接,以期达到更好的效果。

6 抽沙平台的设计介绍

6.1 设计背景

所设计装置的抽沙平台的主体形状类似于抽沙船的船体,是一种集泥沙抽吸输送功能于一体的综合集成平台。该平台以吸沙泵为主要取沙部件,利用泵的吸力把沉积在水下的河沙或污泥吸上来,并通过输浆管道排到指定位置。在对多个抽沙平台方案进行了比较分析后,通过研究各方案的优缺点,最终确定以小型自动驳船平台为原型改装抽沙平台。小型驳船体积小,可以在河道上自由移动,同时能够克服畸形河势的阻碍,直接驾驶驳船到指定的工作区域,大大节省了人力物力。

6.2 主体结构

结合实际的要求查找资料[7]得,载重100t、300t、50t的自航式驳船均能满足该设计的要求。经过对平台尺寸等因素的综合考虑,决定在载重100t的具有自航能力驳船的结构基础上进行改造以满足设计要求。

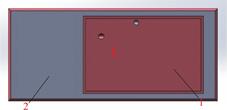

所设计的装置平台的主体结构三维示意如图12所示。

图12 抽沙平台主体

Fig.12 The main body of the sand pumping platform

标号1是平台的舱内结构,用来放置抽沙泵,电机等主要抽沙设备,同时舱内也为输浆管道预留了必需的输送孔道。标号2是平台的舱外甲板结构,用来安装输浆管道升降装置。

所设计的平台主体尺寸参数为:甲板长15m、宽6m,平台所提供的使用面积约为90m???倕。甲板顶部离水面1.6m,安装有6105型柴油机。船体可抵抗5~6级大风,而且平台设计有排水系统,暴雨时可将平台上雨水快速排出。同时,平台上设置有推进系统,可满足一定距离的移动航行功能。所以当目标工作区域内发生强风时,所设计的抽沙平台可以利用自身的动力,快速调整方向,减小平台的受风面积,从而减少风浪对工作平台的影响。

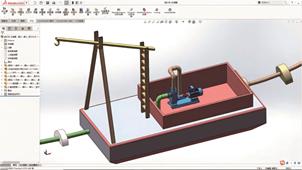

整个平台完成装配后的效果如图13所示。

图13 平台装配效果

Fig.13 Platform assembly effect

7 关键设备的选型及参数分析

7.1 泵选型及规格

考虑到要能够输送颗粒粒径大于0.05mm的粗砂甚至较小颗粒的砾石,还要满足每小时抽50方的工作要求。综合考虑后,选取离心泵为主泵型。

泥泵的主要参数概念以及相关参数的计算公式如下。

根据已知条件和目标工况对泥泵的各项参数进行计算[8],所以目标工况由典型算例得:

输送浆体浓度Cv=0.2,目标产量Qm=50m3/h,代入流量公式(1)

Q=![]() (1)

(1)

式中,Qm:目标产量,m3/h;

Cv:浆体输送浓度,kg/m3;

计算得:流量Q≈4.17m3/s。

考虑输送颗粒较大的中粗沙的关键流速[9],选输浆管道管径1.2m,工作流量5.6m3/s。已知挖深3m、排高10m,修正系数0.8,查找Wilson公式中管道摩阻损失为1.7MPa,代入扬程公式(2)

H=KLim+ΔHSm(2)

式中,ΔH:管道出口和吸口的高度差,即排高和挖深之和;

Sm:浆体相对密度;

L:整个管线的当量长度;

K:修正系数;

im:直线段水平管单位长度,沿管道的摩擦阻力损失。

计算得:扬程H=70.6m。

把扬程H代入排压公式(3)

HP=![]() (3)

(3)

式中,N:整个系统中泥泵的数量;

H:泵的扬程。

整个装置中只有一台泵,则整个系统的排压Hp和泵扬程H数值相同。

已知泥泵的流量,扬程和排压,代入输入功率公式

![]() (4)

(4)

式中,ρm:浆体输送密度;

ηm:泥泵在输送浆体是在对应工作点的效率;

η:泵在额定工况下的效率;

g:重力加速度。

计算输入功率P0≈808kW

根据代入目标工况所算得的数据,选择ZW型卧式管道自吸式离心泵为所设计的小型泥沙抽吸装置的主泵体。

7.2 驱动装置选择

由上文计算泥泵的输出功率808kW,代入公式[10]P1=γP0,γ为电机的安全系数,γ通常在1.1~1.3之间取值,一般选1.2。计算电机的实际功率得:

P1=1.2×808≈970kW

所以选取的驱动装置的功率为970kW,根据算得的驱动装置所需的实际功率,可以选取合适的驱动设备。

8 电动搅拌器铰刀结构的设计分析

在进行泥沙抽吸输送系统的设计时河道内的泥沙处于一种淤积沉淀状态,为了能够顺利将泥沙吸出,需要设计一种类似于绞吸式挖泥船铰刀结构的搅拌头,可以搅散沉积的泥沙或者绞碎较大的泥沙硬块使之成为泥浆,从而可以保证泥沙混合物顺利吸取出来。

铰刀在进行切削工作时,并不是所有的刀臂都参与切削。因此,只选取参与切削的A、B、C三个相邻刀臂作为参照,其中两相邻刀臂间的B刀臂为主参照。参与工作的刀臂框架如图14所示。

图14 铰刀参与工作的力臂

Fig.14 The force arm in which the reamer participates in the work

为了达到最大的切削效率,同时还要保证铰刀切削时的稳定性[11,12]。先选取绞刀C进行计算,其切削角α=37°,内摩擦角ψ=34°,剪切角β=45°,给定ρ1=0.2156,ρ2=0.0348,ρ3=0.0430,将参数代入公式(5)、(6):

(5)

(5)

(6)

(6)

从而计算切削系数C1,C2得:

C1=0.3147,C2=0.2043

已知孔隙度为ni=45%,渗透系数Ki=0.6×10-4m/s,将已知参数代入公式(7):

![]() (7)

(7)

![]()

计算土质特性参数e,Km得:

e=0.1,Km=0.00015m/s

已知刀架横移速度Vs=0.3m/s,泥沙密度35kg/m3,结合上式计算的参数,将参数代入铰刀二维切削公式(8)、(9):

![]() (8)

(8)

![]() (9)

(9)

刀片受到的切向力为:

Fh≈176.2N

刀片受到的法向力为:

Fv≈114.4N

由计算结果可以看出,该刀臂在参与切削工作时,刀片受到的切向力176.2N,刀片受到的切向力为114.4N。由二维绞刀切削理论所推导出平衡方程后,可以建立绞刀切削受力的分析模型来分析绞刀受力情况。

同理计算铰刀B与铰刀A,切削角分别为α=97°与157°,其余参数不变,代入以上公式得到的数据如表1所示。

表1 铰刀刀臂的受力大小

Table 1 The force magnitude of the reamer arm

|

刀臂 |

切向力Fh/N |

法向力Fv/N |

|

A |

313.6 |

282.24 |

|

B |

338.6 |

271.17 |

|

C |

176.2 |

114.4 |

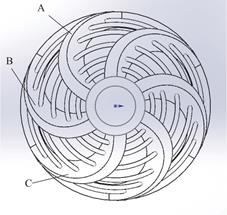

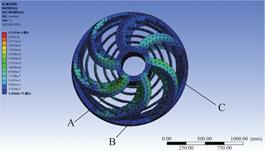

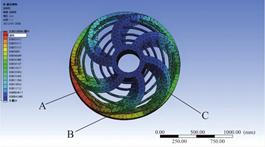

通过solidworks建立所设计铰刀的模型,并将其导入ansys进行分析[13-15]。所建立的铰刀三维模型如图15所示。

图15 铰刀模型

Fig.15 Reamer model

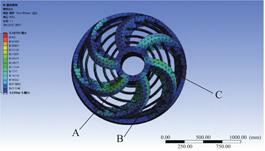

得到的等效应力和等效弹性应变如图16、图17所示。

图16 铰刀应力

Fig.16 Reamer stress

图17 铰刀应变

Fig.17 Reamer strain

从铰刀的应力应变云图中可以看出,铰刀所受的力主要集中在参与切削的刀臂上。由应力云图的计算结果得,铰刀所受到的最大应力为49.75MPa。

铰刀的总变形如图18所示。

图18 铰刀的总变形

Fig.18 Total deformation of the reamer

如铰刀的变形云图所示,铰刀的明显变形出现在铰刀参与工作的切削刀臂上和刀臂A、B和B、C之间偏向铰刀大径的轮圈处。在实际工作中,绞刀刀刃靠近轮圈端往往磨损较快,该仿真分析表明了铰刀实践的可行性。

9 总结

在设计该泥沙抽吸输送装置的过程中,主要是设计装置的结构,并进行了相应的参数计算。在工作平台的设计部分,选择了以自航式驳船结构为原型,并对其简化。

对于平台的关键设备部分,为了满足整个装置的疏浚系统和推进系统的功能,平台上安装配备的关键设备包括:驱动电机,柴油机,发电机和泥泵、变压器等,对关键设备的选型计算是整个设计中最重要的一步。

在设计电动搅拌装置的搅拌头时,其结构主要根据绞吸式挖泥船的铰刀来进行设计。

通过以上设计,为解决黄河中大量堆积的泥沙提供了一个良好的设备。通过抽取河底的泥沙,为黄河流域创造了更加美好的生态环境,同时抽取的泥沙可以通过洗沙和筛选装置为建设提供更多的原材料。为泥沙的回收再利用创造了更加便捷的方式。

利益冲突: 作者声明无利益冲突。

[①] *通讯作者 Corresponding author:张帆,2775131780@qq.com

收稿日期:2023-08-11; 录用日期:2023-11-08; 发表日期:2024-03-28

参考文献(References)

[1] 王道席, 田世民, 蒋思奇, 等. 黄河源区径流演变研究进展[J]. 人民黄河, 2020, 42(9): 90-95.

https://doi.org/10.3969/j.issn.1000-1379.2020.09.017

[2] 侯素珍, 李婷彦, 等. 西柳沟河床泥沙组成分析[J]. 人民黄河, 2018, 40(7): 7-10, 14.

https://doi.org/10.3969/j.issn.1000-1379.2018.07.002

[3] MIEDEMA S A. Slurry Transport Fundamentals, A Historical Overiew & The Delft Head Loss&Limit Deposit Velocity Framework[M/OL]. www. dhlldv. com.

[4] MIEDEMA S A. The heterogeneous to homogeneous transition for slurry flow in pipes[J]. Ocean Engineering, 2016, 123: 422-431.

https://doi.org/10.1016/j.oceaneng.2016.07.031

[5] Miedema S A. Slurry transport in inclined pipes[C]// Dredging Summit & Expo. 2017.

[6] 聂敏. 耙吸挖泥船航道疏浚工程分析[J]. 建材与装饰, 2018(32): 266-267.

https://doi.org/10.3969/j.issn.1673-0038.2018.32.213

[7] 刘云生, 宗虎城, 张汉华, 等. 抽沙平台、输沙管道的固定和移动技术研究[J]. 人民黄河, 2016, 38(2): 9-11.

https://doi.org/10.3969/j.issn.1000-1379.2016.02.003

[8] 李铭志, 何炎平, 等. 泥沙管道输送计算方法探讨[J]. 水运工程, 2014, 5(491): 38-40.

https://doi.org/10.3969/j.issn.1002-4972.2014.05.007

[9] 李铭志, 何炎平, 黄超, 等. 超大型绞吸式挖泥船泥沙输送系统优化设计[J]. 水运工程, 2017, 2(525): 168-170.

[10] 李斌. 船舶柴油机[M]. 大连: 大连海事大学出版社, 2008: 27-32.

[11] 凌良勇. 绞吸式挖泥船铰刀切削受力及其影响因素分析[J]. 船海工程, 2014, 43(4): 156-159.

https://doi.org/10.3963/j.issn.1671-7953.2014.04.040

[12] 曾福, 隆荣峰, 张道发, 等. 绞吸式挖泥船光刃铰刀结构优化及强度分析[J]. 中国水运, 2021, 21(5): 50-51.

[13] 刘姣, 李洪彬, 钱丽娜, 等. 基于SolidWorks与ANSYS的挖泥船绞刀有限元分析[J]. 机械设计与研究, 2010, 26(3): 64-66.

[14] 杨桢毅, 朱汉华, 范世东, 等. 基于ANSYS的绞吸式挖泥船齿式绞刀结构强度分析[J]. 武汉理工大学学报, 2011, 33(11): 131-134.

[15] 杨轶. 大型绞吸式挖泥船铰刀三维建模及有限元分析[D]. 上海: 上海交通大学, 2013.

Design of Integrated System for Sediment Comprehensive Utilization in the Yellow River:Design of Sediment Pumping Device And Conveying System

(North China University of Water Resources and Electric Power, Zhengzhou 450046, China)

Abstract: Based on the goal of comprehensive utilization of sediment in the Yellow River, a complete sediment pumping and conveying system is designed. The main design research content: (1) Analyze the characteristics of the river basin in the middle and lower reaches of the Yellow River, determine the target working conditions according to the types, particle diameters, density and other parameters contained in the Yellow River, and determine the working capacity requirements of the entire sediment pumping and conveying system. (2) Provide the configuration scheme with the overall configuration plan, including the type, model, number of slurry pumps, the length of the slurry pipeline, the caliber of the pipeline and the driving equipment of the mud pump. (3) According to the determined target working conditions and designed working capacity requirements, calculate the flow rate and discharge pressure of the working environment, and then select the mud pump according to the flow rate and discharge pressure, and determine the rated rotational speed, rated power of the drive equipment and other parameters. (4) Complete the matching of the parameters of the mud pump and the slurry pipeline, and the matching of the driving equipment and the mud pump, so as to achieve the highest efficiency of the equipment operation under the conditions of the target working conditions.

Keywords: Design of pumping device, design of conveying system, parameter matching, three-dimensional simulation, structure design

DOI: 10.48014/fcmet.20230811003

Citation: ZHANG Fan, YOU Rongyu. Design of integrated system for sediment comprehensive utilization in the Yellow River: design of sediment pumping device and conveying[J]. Frontiers of Chinese Mechanical Engineering and Technology, 2024, 3(1): 1-10.