拉伸机用智能夹具的设计与研究

(华北水利水电大学, 郑州450046)

摘要: 拉伸机是一种十分精密的测试设备, 它可以测试一些材料的力学性能。在拉伸机上, 夹持装置就是防止拉伸实验的过程中出现相对位移以及振动现象产生的装置。夹持装置是试验机上最重要的一部分结构组成, 夹持装置主要的任务就是控制需要被夹持试样的自由度, 从而更进一步对所需要加持的各种试样添加载荷, 最终完成材料的力学性能试验。但目前的现有的夹具机构主要是液压式、气动式、机械式夹具。目前现有的机械式夹具在夹紧过程在还会存在弯曲应力, 该现象会影响实验的准确性。设计一款能够实现夹持力可调控, 并且夹持的方式为平推的一种夹具机构。一款电动控制类型的夹具机构十分罕见, 因此在本文中在此基础上对电动控制夹具进行了设计。主要内容如下: (1) 在现有夹具类型的基础之上, 研究了夹具的工作方式, 掌握夹具相关的工作原理。 (2) 分析了夹具机构的主要组成部分, 确定了设计方案, 完成了对驱动部分的构件的选型以及夹具机构内部相关构件的选型。 (3) 利用理论力学知识对夹具主体进行了受力分析, 完成相关的计算, 利用SolidWorks完成了对整个机构的实体建模, 利用ANSYS软件对关键的零部件进行了受力分析, 验证了选材以及设计的正确性、安全性。 夹具机构的主要零部件完成相应的受力分析, 与理论计算结果进行对比验证, 最终实现对夹 具机构的电动控制, 完成了夹具机构的设计。

DOI: 10.48014/fcmet.20231129001

引用格式: 王征. 拉伸机用智能夹具的设计与研究[J]. 中国机械工程技术学报, 2024, 3(2): 41-52.

文章类型: 研究性论文

收稿日期: 2023-11-29

接收日期: 2024-01-22

出版日期: 2024-06-28

0 前言

当在研发新的材料及产品时,材料或产品的力学实验往往能对该材料有进一步的认识,拉伸试验机正是为了满足这种需求而产生和发展起来的。拉伸机是一种十分精密测试设备,它可以测试一些材料的力学性能。夹持装置是试验机最重要的一部分结构组成,夹持装置主要的任务就是控制需要被夹持试样的自由度,从而更进一步对所需要加持的各种试样添加载荷,最终完成力学性能和安全性能试验。研究试验机的夹持装置部分对试验机整体的发展都起着十分重要的作用,夹持装置部分的完善能够推动试验机的发展,从而保证各类试验机能更好地满足工业发展的需求。

在测定材料相关力学性能中最常见的试验类型就是拉伸实验。因此在试验机各种不同的夹具中,拉伸试验机在工业上所运用的夹具中占用比重是最大的,约为80%。其中,在拉伸夹具中,楔形夹具是在所有相关拉伸夹具类型中出现频率最高,因为它可以能够在较小的夹紧驱动力的作用下完成任务,同时又能保证较好的夹紧性能,所以楔形夹具在试验机领域内得到了广大专业人士的认可,成为了每台试验机上必不可少的夹具。因此,本文就是依据楔形夹具是工业上最常应用到的拉伸机上最常见的夹具机构这一形式为切入点,来对拉伸机上夹具实现平推夹持机构进行设计及对相关的电动夹持的技术进行设计。

1 夹具的设计和夹持原理

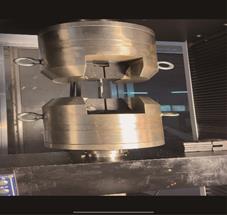

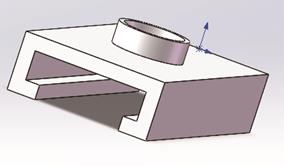

机构主要就是通过最上端的得连接机构与拉伸机进行连接。夹具连接固定好之后,将试样放在夹具主体内两个夹块之间,通过手动或者是液压,或者气动的相关作用来带动夹具主体的运动或者是夹块的运动,从而引起两个夹块进行相对运动,来达到夹紧试样的目的。在该文中,主要解决的问题就是以电力为驱动力,通过电机的相关运动来带动夹具主体的运动,间接地实现夹块的相对运动,达到实现夹紧试样的目的。图1、图2分别为放置试样图、试样放置完成图。

图1 放置试样图

Fig.1 Specimen placement diagram

图2 试样放置完成图

Fig.2 Sample placement completion diagram

1.1 机用智能夹具的结构设计

在本章节的进行夹具结构的设计主要是达到以下几种目的:

(1)能够在拉伸过程中达到越拉越紧的目的;

(2)能够通过中空旋转平台的运动来间接带动夹具主体的相关运动,从而完成对试样的夹紧任务;

(3)如果在夹紧的过程中试样会存在弯曲应力,能够实现通过夹具机构的相关运动,来消除弯曲应力。

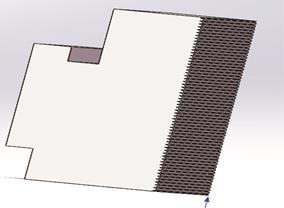

图3 整体装配图

Fig.3 Overall assembly drawing

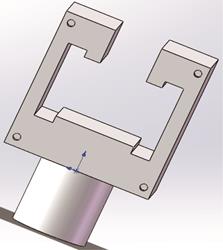

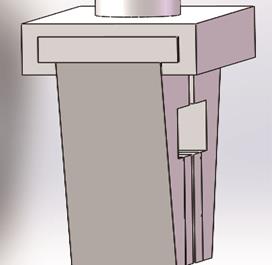

下文中还包括一些辅助元件如下面,箱体内部的连接机构主要是可以用来消除弯曲应力的存在(图4),图4所示的为一个小的装配体,这部分通过连接杆上半部分留的小孔与拉伸试验机相配合,下半部分将两个滚动轴承连接起来,然后装配进到图5所示的箱体结构中。图5所示的结构上方预留四个小孔,是为了在图4结构装配到箱体里面之后,通过预留的小孔与箱盖通过螺钉来进行相配合从而完成密封的相关操作,保证滚动轴承在里面的滑动不会滑出,从而也通过密封减少与空气的接触,减少污染以及避免滚动轴承的氧化问题。

图4 连接机构图

Fig.4 Connection mechanism diagram

图5 箱体机构

Fig.5 Box mechanism

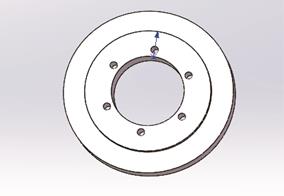

下图为法兰盘(图6)起到连接作用,法兰盘上预留的小孔是为了与中空旋转平台上预留的小孔进行相关的螺栓配合,使其成为一个整体。

图6 法兰盘

Fig.6 Flange

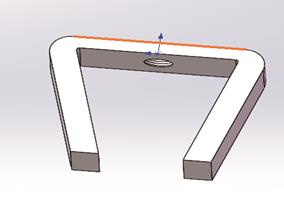

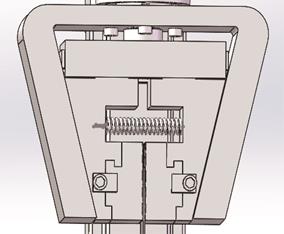

图7与图8进行相关的配合与夹具主体进行连接组合成完整的夹具体结构。

图7 夹具主体

Fig.7 Main body of fixture

图8 连接处箱体结构

Fig.8 Box structure at the connection

1.2 电动平推夹具的夹持原理

该夹具机构的工作原理:该机构的工作原理相对比较复杂,加了一些其他的机构来进行辅助。按照由上到下的机构作用介绍。首先,通过上方的连接机构与拉伸试验机相连,其中连接机构在箱体内部装有滑动轴承,滑动轴承可以在箱体内部的导轨上进行移动,当上下两个夹具进行相配合夹持时,如果试样存在弯曲则会导致弯曲应力的存在,则可以通过调整连接体从而调整整个夹具的相对位置,这样可以抵消弯曲应力的存在。然后,第二部分的连接即为法兰盘与中空旋转平台的配合,法兰盘与中空旋转平台通过法兰盘与中空旋转平台上对应的孔位进行上紧配合。其次,夹具主体上方有一个预紧力传感器,感知轴向力的大小。当夹具体进行工作时通过预紧力传感器反馈得到轴向力的大小,之后调节平台上伺服电机的转速。由于中空旋转平台与中间的轴是通过螺纹相配合的,以及轴部底端也是与夹具主体之间也是进行螺纹配合的如图9、图10所示。

图9 中空旋转平台与轴连接

Fig.9 Connecting the hollow rotating platform with the shaft

图10 夹具主体与轴连接

Fig.10 The main body of the fixture is connected with the shaft

图11 夹具块与滑块侧视图

Fig.11 Side view of fixture block and slide block

通过中空旋转平台的转动,由于夹具主体与上方几部分配合成一个整体,中空旋转平台与轴是通过螺纹配合,并且夹具主体与轴也是螺纹配合,所以在中空旋转平台的转动过程中会使夹具主体产生较小的向下的移动。最后,当夹具主体产生向下的移动时,由于夹具块与滑块也是通过导轨进行连接的,如侧视图图11和主视图图12所示。

图12 夹具块与滑块正视图

Fig.12 Front view of fixture block and slide block

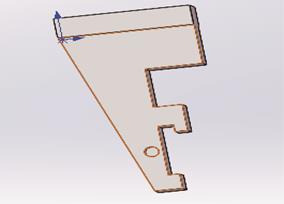

所以当夹具主体上下移动时会导致夹具主体与V型夹具块之间的距离变小,从而会引起夹具块在滑块的导轨上进行移动,使两个夹具块之间的距离变小,引起两个夹具块对试样更进一步的夹紧。最后,连接在滑块上的夹紧部分V型夹具块与钳口是两个独立的零件,主要示意图如图13、图14所示。

图13 V型夹具块示意图

Fig.13 V-type fixture block

在后续的工作中,我们钳口与V型块是将通过卡槽与夹具块来进行相应的配合,同时在前后两侧都加装螺钉来对钳口进行固定,防止钳口前后的移动。如果在过程中根据不同类型需要加持的试样时,需要不同的钳口进行更换时,我们只需要将目前工作钳口拿下,随时更换一个与之相应的有对应大小卡槽的其他钳口即完成更换。

图14 钳口示意图

Fig.14 Schematic diagram of the mouth of the pliers

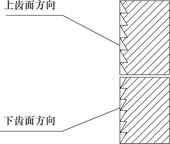

1.3 平推夹具的钳口技术参数

在平推夹具的工作过程中由于平推的加持力是一个持续不断的力,虽然可以通过电机带动旋转平台进行一定程度的改变,但仍然比较大。在钳口的设计过程中,钳口的表面设计以及钳口的硬度都十分的重要。所以,钳口的表面必须进行一定的热处理以及气体渗碳,通过这两种处理的方式来保证硬度值在HRC(55-65)之间。由于自己设计的夹具是对片状试样进行相关的加持,所以必须防止试样进行打滑同时也要保证不损害试样,所以可以将钳口的表面进行如图15的防滑处理[2]。

图15 具有防滑效果的钳口表面处理

Fig.15 Surface treatment of the jaws with non-slip effect

这样进行的表面设计让钳口的上下表面分为了上齿面与下齿面两个方向,无论片状试样向上滑动还是向下滑动,都会有一侧较陡的力来阻止试样打滑现象的发生。但是,由于片状试样的厚度比较薄,所以钳口不能直接拿上去进行夹持,必须将齿形处的齿尖打磨掉,这样可以最大限度减少对试样的破坏,同时也可以增加钳口的使用寿命。同时由于不同材料的片状试样可能能够承受的最大横向载荷有限,所以我们用户也可以根据不同的试样及时更换不同的钳口。

1.4 小结

本节主要对比了原有的楔形夹具机构与所设计的两种平推电动夹具机构,介绍了三种夹具机构的主要组成部分,通过SolidWorks对所设计的两种平推夹具主体、钳口以及相关辅助元件进行了设计。通过相关图片,更加直观的了解了夹具主体以及夹紧部分的内部结构和外部结构。该夹具结构的设计更加相对的完善一点,介绍了新的创新点——中空旋转平台引用从而引起下方滑块的运动,并且该夹具机构所占的体积也不是很大,结构的装配关系比较简单容易拆卸。其次,本节也主要的对夹具机构的钳口部分进行了相关的设计描述,介绍了主要的两部分:一是如何与V型夹具块进行配合以及如何进行钳口的更换,二是如何防止试样打滑现象的产生的同时又怎样避免钳口对试样产生破坏。

2 夹具机构的受力分析

2.1 夹具主体的斜楔角度

该小节主要针对夹具机构进行分析,设计的是最终原理是V型夹具块带动夹头平推的结构,但应用的原理仍然是与楔形夹具的原理几乎相同。在这一部分最主要的就是V形块夹具楔形角的角度大小的确定。这一小节主要确定的即为V形块夹具的楔形角的角度的确定。

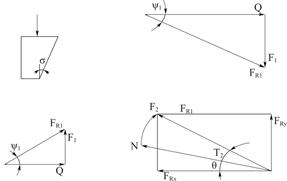

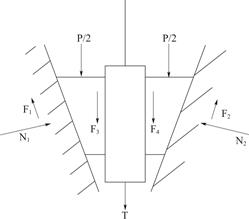

在试样刚开始放置在两个夹块之间时,此时电机带动中空旋转平台会导致滑块向下移动,间接导致两个夹具块的相对运动,此时会提供一个初始的轴向夹紧推力P,作用在夹块上,如图16所示。在轴向力P的作用之下,夹块与片状试样的接触面之间产生一对相互的作用力,Q的大小是夹块对试样施加的夹紧力大小,夹块受到大小与Q相同的力以及摩擦力F1。同理,夹块的另一面也会受到反作用力与摩擦力,分别表示为N与F2,将各个方向的力,按照力学的矢量方程图解法进行合成,各个角度以及字母表示分别如图16所示。

图16 夹具主体与夹块间受力分析图

Fig.16 Force analysis diagram between the main body of the fixture and the clamping block

其中,FR2是N与F2的合力,图16中![]() 与

与![]() 分别是FR2的水平分力与垂直方向的分力。根据所学的力学平衡知识可得:

分别是FR2的水平分力与垂直方向的分力。根据所学的力学平衡知识可得:

![]() +

+![]() =P(1)

=P(1)

![]() =Q(2)

=Q(2)

F1与![]() 的合力与P的方向相反,为竖直向上。

的合力与P的方向相反,为竖直向上。

在上面四个图中三个角度的含义:

![]() ——为夹具块的楔形角度;

——为夹具块的楔形角度;

![]() ——夹块与试样间的摩擦角;

——夹块与试样间的摩擦角;

![]() ——夹头与机构主体间的摩擦角。

——夹头与机构主体间的摩擦角。

在式(1)、(2)中,其中![]() ,

,![]() 。

。

代入方程中进行求解得到:

![]() (3)

(3)

该夹具在工作的工程中,必须保证不能发生打滑现象,所以必须满足夹紧条件,即满足在初始夹紧力消失之后,试样与夹块能够在轴向载荷的拉伸作用下一起共同的进行轴向的移动,通过这样的同步运动让二者没有相对位移的发生。所以在此时,夹具块与夹头的受力情况与之前保持一致,夹块与试样之间的受力情况如上图16所示[2]:夹紧的条件必须满足竖直方向力的大小关系:即图17中的F1大于图16中的![]() ,即

,即![]() >

>![]() 。

。

在上面提到![]() ,以及公式2中FRx=Q,

,以及公式2中FRx=Q,

所以FRy=FRxtan(θ+ψ2)=Qtan(θ+ψ2)代入到夹紧条件F1>FRy之中即可得到:

![]()

![]() (4)

(4)

也等价于:

![]() (5)

(5)

在夹具机构的设计中以及工作过程中,![]() 、ψ1、ψ2实际当中都比较小,所以上述公式(4)等价于:

、ψ1、ψ2实际当中都比较小,所以上述公式(4)等价于:

![]() 即

即 ![]() (6)

(6)

所以,式(5)即是机构进行夹紧的时候所需要满足的条件。在片状试样与夹块的接触面为处理之后的齿形,它的表面摩擦系数一般为0.4~0.65之间,![]() 的角度范围在22°~35°之间,

的角度范围在22°~35°之间,![]() 在不考虑任何润滑的情况之下为

在不考虑任何润滑的情况之下为![]() ≈8.5°,在不考虑压力的情况下一般将其看为定值,所以这样的话夹具机构的楔形角即可视为只与

≈8.5°,在不考虑压力的情况下一般将其看为定值,所以这样的话夹具机构的楔形角即可视为只与![]() 有关[2]。在拉伸的过程中,所需要的载荷一般较大,同时为了便于拆卸,楔形角一般选择15°~30°之间,该机构主要拉伸的对象为片状的式样,所以楔形角

有关[2]。在拉伸的过程中,所需要的载荷一般较大,同时为了便于拆卸,楔形角一般选择15°~30°之间,该机构主要拉伸的对象为片状的式样,所以楔形角![]() 一般选为8°~15°之间,在查阅相关资料之后,手动夹具以及 其他一些自动化相关的家具均为15°的楔形角,所以自己设计的夹具主体楔形角也为15°,具有普遍性以及代表性。

一般选为8°~15°之间,在查阅相关资料之后,手动夹具以及 其他一些自动化相关的家具均为15°的楔形角,所以自己设计的夹具主体楔形角也为15°,具有普遍性以及代表性。

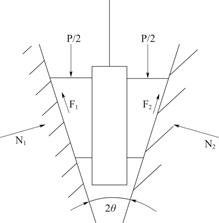

2.2 初始加紧时的受力分析

夹具的工作过程,是通过旋转平台与连接轴的螺纹配合的相对运动引起夹具主体的上下运动,来间接推动夹块与试样进行夹紧,在初始夹紧的过程中使试样与夹块之间不发生相对移动,保持相对的静止,在拉伸的后续工作中,夹块与试样一起发生轴向的位移,达到越拉越紧的状态,并且初始加紧时与夹块之间无相对位移,可视为整体进行受力分析[3]。如图17所示。

图中,根据夹块试样间的夹紧力、夹具体与夹块之间存在的压力以及摩擦力,建立相关的力平衡关系式:

图17 初始夹紧夹块受力分析

Fig.17 Force analysis of the initial clamping block

水平的分解方向:

![]() (7)

(7)

竖直的分解方向:

![]() (8)

(8)

同时,因为![]() =

=![]() =N,F1=F2=F,且F=N*f,故:

=N,F1=F2=F,且F=N*f,故:

2Nsinθ+2Fcosθ=P(9)

Nsinθ+N·fsinθ=P(10)

N=![]() (11)

(11)

初始夹紧夹块对试样的水平推力为:

Q=Ncosθ-Fsinθ=N(cosθ-fsinθ)

=![]() ·

·![]() (12)

(12)

以上关系式中:

P——初始的夹紧推力;

![]() 、

、![]() ——夹具体与夹块接触面之间的正压力;

——夹具体与夹块接触面之间的正压力;

F1、F2——夹具体与夹块接触面之间摩擦力;

f——夹块与夹具主体接触面摩擦系数;

![]() ——夹块的楔形角度。

——夹块的楔形角度。

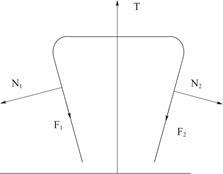

2.3 拉伸时的受力分析

当完成初始夹紧之后,试样将在拉伸试验的过程中承受拉伸载荷,所以试样与夹块在接触面之间会产生摩擦力,试样摩擦力方向与拉伸方向相反[4],受力分析图如图18所示。

图18 拉伸时受力分析

Fig.18 Stress analysis during stretching

同理分析对夹块也会产生两个摩擦力F3和F4,在该拉伸试验过程中两个摩擦力的方向与拉伸载荷的方向相同,故可以通过公式得出。

其中,μ——试样与夹块接触面间的摩擦系数。故;

F3=F4=Q·μ

试样给滑块的摩擦的总力:

FJ=F3+F4=2Qμ=![]() μP(13)

μP(13)

拉伸实验进行夹紧的过程中,夹块与试样的接触面会承受拉伸载荷T的作用,载荷增大时,夹紧也会越来越牢固。

2.4 小结

在该节的内容中,首先在第一个小节中分析了夹具主体的楔形角度,了解到楔形夹具的角度合适的范围为8°~15°[5],所以最终确定了一个具有普遍性的角度15°作为设计夹具主体的角度。在之前小节的内容中,主要是根据夹具的相关工作原理来对夹具进行了初始夹紧力、拉伸过程中夹紧力两方面来进行了相关的分析,能够在夹具以后的工作中及时的计算出初始夹紧力的大小。同时,也相当于对夹具的原理有了更进一步的补充,了解到了夹具机构的特点:即能够在夹具的工作中实现越拉越紧的效果。

3 夹具结构的强度分析

3.1 夹具主体的受力分析与强度分析

在进行相关的拉伸试验过程中,夹具主体在试样的拉伸过程中,夹具主体与夹块之间相互作用,夹块会受到来自夹具主体两边给的压力。同理夹具主体两个与夹块接触面也会受到来自两个夹块的反作用力![]() 、

、![]() ,同时也会有摩擦力的存在,分别表示为F1、F2,在拉伸的过程中轴向拉力为恒定值记为T,夹块与夹具主体之间的摩擦系数记作f,夹具的楔形角为

,同时也会有摩擦力的存在,分别表示为F1、F2,在拉伸的过程中轴向拉力为恒定值记为T,夹块与夹具主体之间的摩擦系数记作f,夹具的楔形角为![]() 15°(上面章节中提到),即两个侧面的压力

15°(上面章节中提到),即两个侧面的压力![]() 、

、![]() 在图中与水平面之间的夹角也为

在图中与水平面之间的夹角也为![]() 15°,受力的分析图如图19所示。

15°,受力的分析图如图19所示。

图19 拉伸中夹具体受力图

Fig.19 Specific tensile force diagram

根据上述图片将力进行分解,建立合理的受力平衡方程:

N1cosθ-F1sinθ=N2cosθ-F2sinθ(14)

N1sinθ+F1cosθ+N2sinθ+F2cosθ=P(15)

其中,N1·f=F1,N2·f=F2(16)

夹具主体的选材,查阅了之前此类的相关夹具设计时的资料,综合考虑夹具主体选材为45号钢,45号钢的屈服强度为335MPa,另外该种材料的弹性模量为209GPa,一般取泊松比大小为0.269,夹块的材料选材为20CrMnTi,二者之间的摩擦系数为0.1~0.15之间,为保证该夹具机构不发生打滑现象,在此处计算时按照最大的摩擦系数来计算[6]。根据上面章节已知,N1=N2=N,θ=15°,f=0.15,同时自己的设计最大轴向力按照最大3吨的力来计算即T=29400N,代入上面公式(14)、(15)、(16)可得到夹具体的最大受力载荷:

联立求解得:N=N1=N2=36296N,F1=F2=3629.6N。

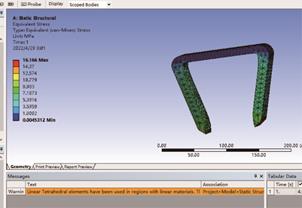

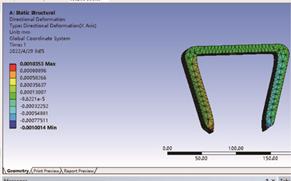

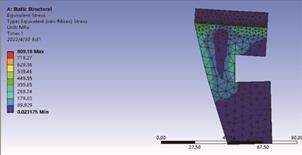

所以夹具体受的最大载荷为N=N1=N2=36296N,则F1=F2=3629.6N。再利用ANSYS进行相关的受力分析,在ANSYS中为静力学相关分析,同时根据夹具的工作情况施加约束,加上固定约束分别沿x、y、z三个方向。同时在夹具主体与夹块的接触面上施加上述求得的载荷N=36296N,F1=F2=3629.6N,经过分析之后得到的结果如下图所示。

图20 夹具体的等效应力图

Fig.20 includes a specific is effect diagram

图21 夹具体的等效应变云图

Fig.21 includes a specific equivalent strain cloud image

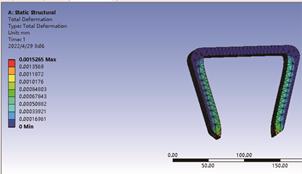

上图为两个单独的结果显示,图20的应力最大为16.166MPa,最小为0.0045312MPa,远小于该材料的屈服强度极限335MPa[7]。图21中,最大的应变为0.0010353mm,应变量很小。该夹具主体总体的应变图如图22所示。

图中显示总体变形中最大的总应变量为0.0015265,主要的变形以及应力集中都在夹具主体的低端,在楔形空间的底部两端,其次在夹具主体的两个主要受力面——与夹块接触的两个侧面。所以,经过上述有限元的分析以及最终的结果表明,夹具主体的单独应力、单独的应变以及总体的形变量都满足预期结果,所该主体夹具的选材以及设计满足设计要求。

图22 夹具主体整体应变图

Fig.22 Overall strain diagram of the fixture body

3.2 轴的受力分析

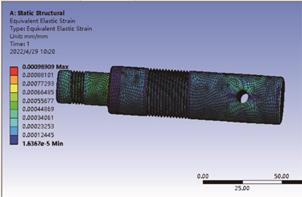

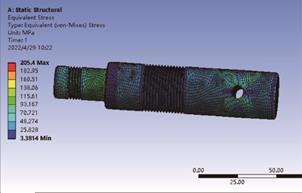

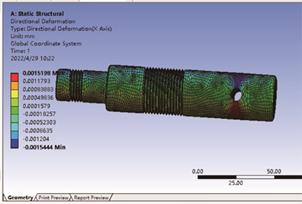

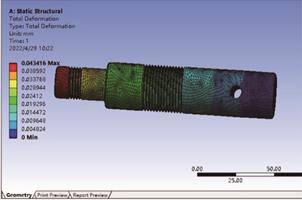

在该夹具机构的设计中,由于是拉伸实验,中间的连接轴连接着夹具机构的上下两部分,从而能够保证夹具机构成为一个整体。所以,中间的连接轴起着十分重要的作用。在该连接轴的设计过程中,具体的受力方向比较简单只是起到一个连接的作用,所以要求该连接轴能够承受的最大轴向力为3吨的拉力即可——29400N,在材料的选择上仍然选择为45号钢,弹性模量为209GPa,泊松比仍然取0.269[8],在底面加载固定约束,具体的受力分析后的示意图如下图所示。

图23 连接轴等效弹性应变云图

Fig.23 Equivalent elastic strain cloud image of connecting shaft

图24 连接轴等效应力云图

Fig.24 Equivalent stress cloud image of connecting shaft

图25 轴的应变分析云图

Fig.25 Strain analysis cloud image of shaft

图26 轴的整体应变分析图

Fig.26 Overall strain analysis diagram of shaft

根据四张对轴的分析结果图显示,轴的等效弹性应变最大值为0.000989mm。同时,轴的等效应力云图的结果显示最大应力的数值为205.4MPa,远小于该连接轴选用材料的最大许用应力335MPa,轴的应变图显示最大应变量为0.0015198mm。最后,该连接轴的总变形量最大为0.0434416mm,此时添加的轴向力为29400N,故在4500N的力时也满足,在该分析结果中最大的变形处位于轴的最低端与滑块的连接处。

3.3 夹块的强度分析

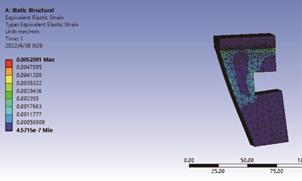

在夹具的设计过程中夹块与夹具主体是最重要的两部分,该夹具机构的可靠性以及安全性等很多指标主要依靠这两部分来进行确定,所以在夹具主体进行相关的强度分析之后,夹块的强度分析也十分重要。在该夹具机构中,夹块的选择材料20CrMnTi,因为20CrMnTi为渗碳钢[9],在保证淬透的情况下,这种材料能有具有很高的强度以及韧性,对其表面进行渗碳硬化处理之后也可以有更好的加工性,并且形变量很小,抗疲劳强度也很好。材料的弹性模量为207GPa,泊松比为0.25。其相关的力学性能:抗拉强度的极限大小为1080MPa,屈服强度极限的数值为835~850MPa[10]。在上端两个较小的面处加载两个固定的约束,由于求得了夹具主体的受力大小及方向,夹具主体受到的两个力分别是沿斜面向下,以及垂直截面向外的,夹块所受到的力与夹具主体所受到的力为等大反向的两个力,所以在夹具块的斜面添加两个力:一是垂直于斜面向里大小为N=36296N,另一个力为F=3629.6N(分解为水平方向的力Fx=1017N,以及Fy=3505.9N),通过这两个力合成来进行添加,具体的受力分析结果如下图所示。

图27 夹块的等效应变云图

Fig.27 Equivalent strain cloud image of the clamp block

图28 夹块的等效应力云图

Fig.28 Equivalent stress nephogram of the clamping block

经过ANSYS软件分析得到的夹块的等效应变云图以及上述夹块的等效应力云图中,夹块的最大的应变为0.0052981mm,最大的应力为809MPa,发生在夹具块的上端。由于20CrMnTi的屈服强度为835~850MPa,按最小取值为835MPa,由于809MPa<835MPa,小于该材料的屈服强度极限,同时应变量很小也满足该材料的要求。所以,根据ANSYS结果得出相应结果表示:该夹具块的设计也满足该机构的使用要求。

3.4 小结

在本节的内容中自己主要是对夹具机构的几个主要受力元件进行相关的分析,其中包括夹具主体、夹具块以及中间的连接轴。这三个零件的受力设计要求关系到整个夹具的强度。首先,轴的受力相对较为简单,在此机构中承受的主要为轴向力,根据相关的要求添加了所需承受最大的为29400N的轴向力来对轴来进行相关分析,最终对比显示轴的材料选择以及尺寸均符合设计要求。其次,在该章节中经过相关受力分析,并且构建相关受力平衡关系式,计算得出了夹具主体的受力大小以及方向,同时根据受力关系得到了夹具块的受力的大小及方向,在得到受力大小后将约束以及力的大小在ANSYS软件中对夹具块以及夹具主体的接触面上进行加载,其中在力的加载时主要在沿斜面的力加载时遇到了一些困难,最后将沿斜面力分解为水平方向以及垂直方向两个方向的力进行了合成完成加载,最终得到了夹具主体与夹具块的相应等效云图,与选择的材料的屈服强度极限来进行对比得出相应的结论。

4 总结

4.1 主要创新点

(1)分析了楔形夹具里初始的夹紧力的存在以及其带来的相关的影响,最大程度减少对被夹件的破坏,将夹具机构进行改良变成平推式机构进行夹紧,并且夹持力可调可控。

(2)实现了弯曲应力能够自动调整。

(3)设计了电动控制夹具机构,能实现依靠电机控制夹具主体的相对运动,在一定程度上实现了自动化,这种加持的方式与其他夹持的方式相比会提高工作效率。

4.2 总结以及相关未来展望

在该文章中主要分析了夹具机构的工作原理,以及对每个夹具机构的相关零件设计进行了详细的介绍,也提出了对夹具主体所受力的相关分析,同时,结合其他夹具机构的工作原理,将机械式夹具转变成了用电机带动夹具主体运动,从而实现对试样进行夹紧的目的,采用了伺服电机,保证在正常工作时不会破坏电机。

在本篇文章中根据电动夹紧机构来对拉伸机用夹具进行了有效的改进,在这新的一门课题中有了较小的一步突破。当然,根据自己的知识层面以及经验来讲,这些东西是远远不够的,相关方面的技术自己也十分的欠缺,所以目前的研究并不十分完善。所以认为在未来的发展中还可以在以下几个方面有更多的考虑以及想法:

(1)夹具主体的受力分析方法可以更进一步改进。本文所提到的分析方法较为复杂,构建力学模型花费时间较长,可以在以后研究过程中根据这类的夹具机构推导出一个通用的力学公式,减少计算所用的时间。

(2)本文在中空旋转平台的选型上选用的是伺服电机,可以在以后的设计中考虑更多其他的电机类型,如:交流电机或者力矩电机。

利益冲突: 作者声明没有利益冲突

[②] *通讯作者 Corresponding author:王征,811862939@qq.com

收稿日期:2023-11-29; 录用日期:2024-01-22; 发表日期:2024-06-28

参考文献(References)

[1] 刘国辉. 试验机拉伸夹具电动夹紧及初始轴向力问题研究[D]. 长春: 吉林大学, 2006.

[2] 卢春妍. 试验机电动力夹持技术研究与夹持装置开发[D]. 长春: 吉林大学, 2015.

[3] 唐炫慧. 材料拉伸机液压平推夹具的研究[D]. 沈阳: 沈阳工业大学, 2013.

[4] 王超颖, 李永忠. 基于力学试验机的新型拉伸夹具设计与探讨[C]//“第十届中国钢铁年会”暨“第六届宝钢学术年会”论文集. 2015: 1867-1870.

[5] 孙慧. 材料试验中试样夹持技术方法的研究[D]. 长春: 吉林大学, 2014.

[6] 冯建友. 板材单向热拉伸试验夹具的改进设计与应用[J]. 机械工程与自动化, 2014(03): 87-88.

https://doi.org/10.3969/j.issn.1672-6413.2014.03.036

[7] 孙俊华; 史琴芳. 一种消除夹持力影响的塑料绳、单丝拉伸试验夹具[J]. 塑料科技, 1988(04): 53-54.

[8] 段剑诚. 力学性能测试中电拉小试样夹具设计[J]. 轻合金加工技术, 2002(03): 48.

[9] 赵悦. 智能夹具在自动化加工中的重要应用[J]. 现代制造, 2019(Z1): 12.

[10] 程荣展. 悬臂件加工智能夹具的机械结构设计及优化研究[D]. 兰州: 兰州理工大学, 2020.

[11] 郑军红. 基于知识工程的智能夹具设计系统构建研究[D]. 杭州: 浙江大学, 2010.

[12] 闫娓, 陈忠提, 赵安. PLC触摸屏直接控制伺服电机程序设计[J]. 机床电器, 2009, 36(04): 37-38+41.

https://doi.org/10.3969/j.issn.1004-0420.2009.04.012

[13] 田锡天. 机床夹具智能化设计系统[J]. 机械科学与技术, 1997(03): 180-184.

[14] 郝政刚; 徐超. 试验机拉伸夹具设计与探索[J]. 安徽建筑, 2002(02): 101-102.

https://doi.org/10.3969/j.issn.1007-7359.2002.02.060

[15] 庄庆伟. 试验机拉伸夹具设计与探讨[J]. 试验技术与试验机, 1995(Z1): 17-19.

[16] 张三峰. 组合夹具工艺信息系统及其智能化研究[D]. 西安: 西北工业大学, 2003.

https://doi.org/10.7666/d.y526080

[17] 缪海滔. 数控夹具设计在多工序加工系统的应用[J]. 景德镇学院学报, 2020, 35(03): 29-32.

[18] Yang Changlong, Zhang Hongzhi, Wang Wei, etc. Application of Pre-stranded Tensile Clamp for Aluminum Composite Carbon Fiber Core[J]. E3S Web of Conferences, 2019, 136.

https://doi.org/10.1051/e3sconf/201913601013

Design and Research of Intelligent Fixture for Drawing Machine

(North China University of Water Resources and Electric Power, Zhengzhou 450046)

Abstract: Tensile machine is a very sophisticated test equipment, which can test the mechanical properties of some materials. In the drawing machine, the clamping device is to prevent the relative displacement and vibration phenomenon in the process of tensile test. The clamping device is the most important part of the structure of the test machine, and the main task of the clamping device is to control the degree of freedom of the specimen needs to be clamped, so as to further add loads to the various specimens to be held, and finally complete the mechanical property test of the material. But at present, the existing fixture mechanism is mainly hydraulic, pneumatic, mechanical fixture. At present, the existing mechanical fixture still has bending stress during the clamping process, which will affect the accuracy of the experiment. Therefore, a clamping mechanism with adjustable clamping force and flat pushing is designed. An electric control type fixture mechanism is very rare, so in this paper, an electrically controlled fixture is designed on this basis. The main contents are as follows: (1) On the basis of the existing fixture types, the working mode of the fixture is studied, and the working principle related to the fixture is mastered. (2) The main components of the fixture mechanism are analysed, the design scheme is determined, and the selection of the components of the drive part and the selection of the related components within the fixture mechanism is completed. ( 3) The force analysis of the main body of the fixture is carried out by using theoretical mechanics knowledge, and the relevant calculations are completed. The solid modeling of the whole mechanism is completed by using SolidWorks. The force analysis of key parts is carried out by using ANSYS software, and the correctness and safety of material selection and design are verified. The main parts of the fixture mechanism to complete the corresponding force analysis, and the theoretical calculation results are compared and verified, and finally realize the electric control of the fixture mechanism and complete the design of the fixture mechanism.

Keywords: Testing machine, a fixture, electric clamping, ANSYS analysis

DOI: 10.48014/fcmet.20231129001

Citation: WANG Zheng. Design and research of intelligent fixture for drawing machine[J]. Frontiers of Chinese Mechanical Engineering and Technology, 2024, 3(2): 41-52.