时效过程中Sn-9Zn/Cu焊点的微观组织演化与界面反应机理

(大连理工大学材料科学与工程学院, 大连 116024)

摘要: 随着欧盟RoHS指令的实施, 电子制造业加速了无铅焊料的研发, Sn-9Zn合金因其接近传统Sn-37Pb合金的熔点并具有成本优势和优异的抗迁移性, 成为中温钎料的优选之一。然而, Sn-9Zn钎料与Cu焊盘的界面反应机制仍存在许多科学问题, 特别是在高温下的长期可靠性亟须探索。本研究针对Sn-9Zn/Cu焊点的高温服役环境, 设计了100℃和150℃下的加速老化实验, 并结合场发射扫描电镜 (FESEM) 和电子探针 (EPMA) 表征, 揭示了界面金属间化合物 (IMC) 的相组成、演化规律及元素扩散行为。研究表明, Sn-9Zn/Cu焊点在100℃下, Cu5Zn8相逐渐增厚并稳定。而在150℃下, 界面Cu5Zn8分解并出现缺口, 使钎料能够与Cu基板接触反应, 在基板中形成蚀坑状 Cu6 (Sn, Zn) 5, 这将显著影响焊点的可靠性。

关键词: 电子封装, Sn-9Zn钎料, 时效老化, 界面反应, 金属间化合物

DOI: 10.48014/pcms.20250221001

引用格式: 陈湜, 赵宁. 时效过程中Sn-9Zn/Cu焊点的微观组织演化与界面反应机理[J]. 中国材料科学进展, 2025, 4(2): 25-33.

文章类型: 研究性论文

收稿日期: 2025-02-21

接收日期: 2025-04-08

出版日期: 2025-06-28

1 引言

随着欧盟《关于限制在电子电气设备中使用某些有害成分的指令》(RoHS)的实施,全球电子制造业迎来了重大技术变革。该法规明确禁止在消费电子产品中使用含铅焊料,迫使行业加速研发替代方案。据国际电子制造联盟统计,在过去20年间,全球在无铅焊料研发领域的投入超过50亿美元,催生出Sn-Ag[1,2]、Sn-Cu[3,4]、Sn-Ag-Cu[5-7]、Sn-Zn[8-11,16]等多系列合金钎料。其中,共晶Sn-9Zn合金钎料因其198℃的熔点与Sn-37Pb共晶合金钎料(183℃)最为接近,且在原材料来源、生产成本、抗迁移性[10,11]等方面优势明显,因此作为中温钎料的优选之一。

尽管Sn-9Zn钎料展现出显著优势,但其与广泛应用的Cu焊盘的界面反应机制仍存在关键科学问题亟待解决。传统Sn基焊料界面主要形成Cu6Sn5/Cu3Sn金属间化合物(IMC),而Sn-9Zn/Cu体系因Zn的高反应活性优先形成Cu-Zn系化合物。研究表明,界面反应可能形成Cu5Zn8(γ相)、CuZn(β相)等多组元IMC,其热力学稳定性低于Cu-Sn体系[12-16]。

在新能源汽车功率模块及航空航天设备等器件中,焊点长期承受热载荷的严峻考验。在Sn-9Zn/Cu焊点高温时效过程中,Sn-Zn-Cu三元体系的互扩散行为导致IMC演变行为更为复杂,这直接威胁到器件在热环境下的长期可靠性。

本研究将针对器件在高温中的服役环境,设计焊点的加速老化实验。根据IPC-9701标准,电子器件加速老化试验常采用器件实际工作温度(通常为85-125℃)的1.2-1.5倍进行加速评估。本研究选择100℃(接近常规高温工况)和150℃(模拟极端热负荷)双温区时效,以覆盖典型至严苛服役环境下的界面行为。参考IEC 60068-2-14标准中关于电子元件加速老化试验的推荐,本研究选取50-500h作为时效区间。该范围可有效模拟焊点在中长期服役下的界面演化行为。通过100℃和150℃双温区时效老化对比试验,结合场发射扫描电镜和电子探针表征手段,系统揭示界面IMC相组成随温度-时间的演化规律,以及元素扩散路径对IMC形貌的影响机制,为电子器件的可靠性设计提供关键理论支撑。

2 实验方法

采用高纯度Sn(99.99%)和Zn(99.99%)为原料,将其按比例放入玻璃管中后抽真空封管,通过感应熔炼炉进行三次熔炼-凝固循环,制备Sn-9Zn(wt.%)合金铸锭。随后通过轧制法制成钎料薄片,再切割成指定重量后重熔制备成直径为1.0±0.05mm的焊球。选用商业纯铜基板(99.9%,阿拉丁生化科技股份有限公司)经线切割加工为10mm×10mm×0.5mm规格试样,而后打磨抛光至表面粗糙度Ra≤0.1μm。

钎焊前,依次使用分析纯乙醇(99.7%)和去离子水对钎料球及铜基板进行5min超声清洗,再采用5wt.% HCl水溶液对铜基板进行30s浸蚀处理,去除表面氧化层,而后均匀地在Cu基板上涂布松香型无卤素助焊剂,再将焊球置于基板上进行回流焊。回流焊接在精密控温加热台上实施,设定温度240℃,保温时间60s。回流结束后立即将样品取出水冷至室温。

将钎焊后的样品放入恒温加热箱中进行时效老化实验,两台时效箱温度分别设为100℃和150℃。老化时间分别为50h、100h、200h和500h,到指定时间后从时效箱中取出样品,水冷至室温。

将需要表征的焊点使用环氧树脂塑封,待树脂硬化后,使用砂纸将样品打磨至待表征截面,然后再进行机械抛光。在进行电镜表征前,样品需要先进行喷碳导电处理。使用场发射扫描电镜(Scanning Electron Microscopy,SEM,Zeiss Supra55)拍摄样品的背散射电子(Back Scattered Electron,BSE)像。使用场发射电子探针(Electron Probing Micro Analysis,EPMA,JXA-8530F PLUS)配备的波谱仪(Wavelength Dispersive Spectrometer,WDS)分析样品的成分。使用图像处理软件ImageJ测量BSE像中焊点界面IMC的厚度,为保证实验准确性,每个条件下的平行样品有5个,其平均值为该条件下IMC的平均厚度。

3 结果与讨论

3.1 初始焊点结构

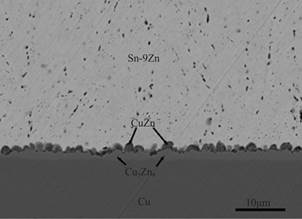

图1所示为240℃钎焊1min后的Sn-9Zn/Cu焊点截面BSE图像。在Sn-9Zn/Cu界面处,生成了层状的Cu5Zn8相和扇贝状的CuZn相。虽然钎料中Sn占比达到91wt.%,但在界面区域并未观察到明显的Cu-Sn类IMCs,主要与Cu发生反应的却是Zn,Zn在金属间反应中的活性显著高于Zn,这使得Zn优先参与了与Cu的反应。测量结果显示,在该钎焊条件下,Cu5Zn8相的厚度为1.17μm,CuZn相的厚度为0.73μm。

图1 240℃钎焊1min的Sn-9Zn/Cu焊点截面形貌

Fig.1 Cross-sectional morphology of the Sn-9Zn/Cu solder joint reflowed for 1min at 240℃

3.2 焊点在100℃下的时效老化

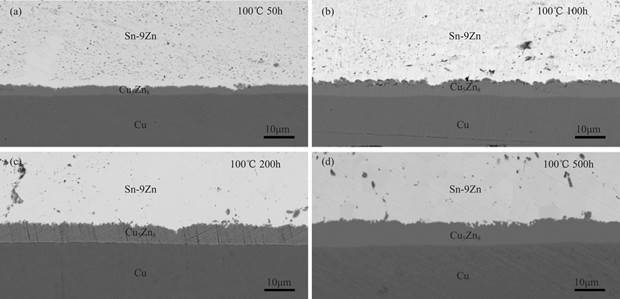

将240℃钎焊1min后的Sn-9Zn/Cu焊点再进行时效老化处理,图2展示了在100℃时效老化不同时间后,Sn-9Zn/Cu焊点的截面BSE图像。如图2(a)所示,在Sn-9Zn/Cu界面处仅观察到层状的Cu5Zn8相,而CuZn相在时效过程中逐渐消失。CuZn相的不稳定性是导致其消失的主要原因,尤其在低于200℃的温度下,该相难以在界面处长期稳定存在。从图2(a)至图2(d)可以看出,随着时效时间延长至500h,界面Cu5Zn8相逐渐增厚,并且在钎料中形成了小块状的Cu5Zn8相。这一现象可能是由于钎料中Cu浓度逐渐增加,导致Cu-Zn反应析出Cu5Zn8相。

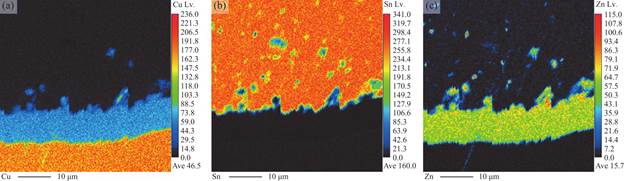

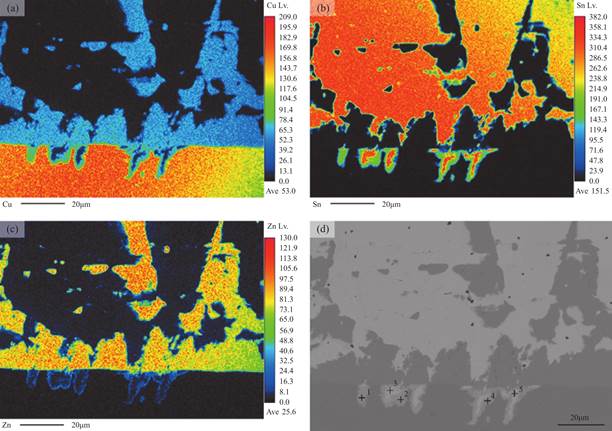

将100℃时效500h的样品进行EPMA面元素分布分析,得到图3所示的面扫图。Cu浓度从基板至钎料是减少的,如图3(a)所示;Sn主要存在于钎料中,如图3(b)所示;而Zn浓度富集于IMC层中,如图3(c)所示。这些分布数据进一步验证了时效处理后界面处仅形成Cu5Zn8相,没有其他IMC的生成。该现象表明,Zn元素在界面反应过程中对IMC的生成起到了重要作用,特别是在时效过程中,Zn与Cu的持续反应促使Cu5Zn8相的进一步形成和厚度增加。

图2 100℃时效老化后的Sn-9Zn/Cu焊点截面形貌(a)50h;(b)100h;(c)200h;(d)500h

Fig.2 Cross-sectional morphology of Sn-9Zn/Cu solder joints after aging at 100℃ for(a)50h,(b)100h,(c)200h,and(d)500h

图3 100℃时效500h后的Sn-9Zn/Cu焊点截面EPMA面扫(a)Cu元素;(b)Sn元素;(c)Zn元素

Fig.3 EPMA mapping of the cross-section of the Sn-9Zn/Cu joint after aging at 100℃ for 500h(a)Cu;(b)Sn;(c)Zn

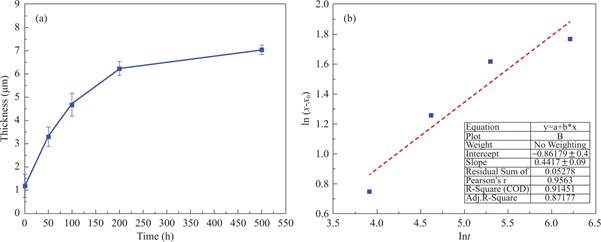

通过对100℃时效过程中焊点界面Cu5Zn8厚度的测量结果进行分析,可以得出,在50h时,Cu5Zn8厚度为3.29μm;在100h时,厚度增加至4.68μm;在200h时,厚度为6.24μm;而在500h,厚度进一步增加至7.04μm。通过将这些厚度数据绘制成曲线图(图4(a)),可以清楚地看到,随着时间的延长,Cu5Zn8相的厚度增长逐渐趋于平缓,呈现出一种明显的抛物线趋势。在时效初期阶段,Cu原子向钎料扩散,促进了Cu5Zn8相的生成和增厚。然而随着IMC逐渐增厚,Cu原子穿过IMC层向钎料方向的扩散受到更大的阻碍,导致扩散通量逐步减小,从而使得Cu5Zn8相的增厚速度逐渐减缓。最终,扩散通量的减少使得Cu5Zn8相的厚度增加趋于平稳,呈现出抛物线形态。

为了阐明界面Cu5Zn8层的生长机制,可以通过经典的幂律方程来描述其生长机制[17]:

x-x0=ktn(1)

式中,x0为时效前IMC层的厚度,x为指定时间的厚度,k为生长系数,t为热时效时间,n为时间指数。n的值是IMC层生长机制的指示因素。如果n接近1,IMC的生长由界面反应控制;如果n接近1/2,IMC的生长由体扩散控制;如果n接近1/3,IMC的生长由晶界扩散控制[17]。为求得n值,将式(1)两边取对数,可得:

ln(x-x0)=lnk+nlnt(2)

式(2)可视作以为lnt横坐标,ln(x-x0)为纵坐标的线性函数,函数曲线的斜率则为n。将图4(a)的参数处理为式(2)对应的模式,可得图4(b)。由图4(b)可得,n值为0.4417,证明在此情况下Cu5Zn8的生长更倾向于体扩散控制。

图4 (a)IMC厚度随老化时间的变化;(b)生长动力学拟合图

Fig.4 (a)Variation of IMC thickness with aging time,and (b)growth kinetics fitting curve

3.3 焊点在150℃下的时效老化

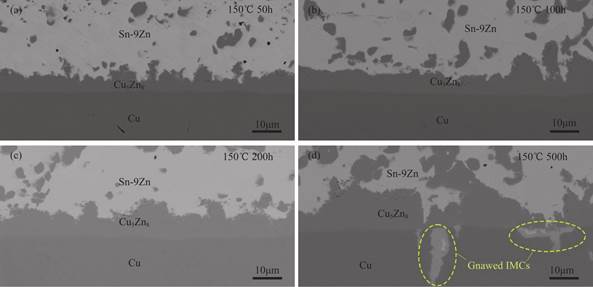

图5展示了在150℃时效老化不同时间后,Sn-9Zn/Cu焊点的截面BSE图像。图5(a)所示为时效50h后的焊点界面,界面IMC仅有Cu5Zn8相一种,但此时Cu5Zn8与钎料的界面相比图2起伏更大,且钎料中已经存在块状的Cu5Zn8。从图5(a)至图5(d)可以看出,随着时效时间延长至500h,这种界面起伏加剧,并且钎料中块状的Cu5Zn8粗化。在时效500h后,Cu基板中如同被啃食般,出现蚀坑状的IMCs,在图5(d)中用黄色虚线圈出。此时界面与钎料中的IMC容易桥接,故无法测量其准确厚度。

根据涂文斌等人的研究[18],Sn-9Zn-3Bi-1.5Sb/Cu焊点在140℃下时效168h后,Cu基板中出现了蚀坑状IMC。对比本文Sn-9Zn/Cu焊点在100℃时效500h后的界面形貌,其Cu5Zn8层仍保持连续且稳定,未观测到类似蚀坑结构,说明此时Cu5Zn8的生成速率大于溶解速率。这一差异表明,Cu5Zn8相的剧烈溶解及蚀坑状IMC的生成需超过100℃。为了确认图5(d)中所示的蚀坑状IMCs组成,将该条件下的样品进行EPMA面元素分布分析与定量

图5 150℃时效老化后的Sn-9Zn/Cu焊点截面形貌(a)50h;(b)100h;(c)200h;(d)500h

Fig.5 Cross-sectional morphology of Sn-9Zn/Cu solder joints after aging at 150℃ for(a)50h,(b)100h,(c)200h,and(d)500h

图6 150℃时效500h后的Sn-9Zn/Cu焊点截面EPMA面扫(a)Cu元素;(b)Sn元素;(c)Zn元素

Fig.6 EPMA mapping of the cross-section of the Sn-9Zn/Cu joint after aging at 150℃ for 500h(a)Cu;(b)Sn;(c)Zn

点分析。面分析结果如图6(a-c)所示,从元素分布来看,蚀坑状IMCs处三种元素都存在,Cu主要存在于蚀坑边缘,中央区域极少;Sn在蚀坑中央富集,在边缘处略少;Zn总体较少,且主要分布于蚀坑边缘。而后,结合对图6(d)中各点的定量点分析,结果列于表1,可以判定蚀坑边缘为Cu6(Sn,Zn)5相,中央区域为Sn相,少量的Cu与Zn固溶在Sn基体中。蚀坑中的钎料与Cu基底反应产物并非Cu5Zn8,而是Cu-Sn型IMC,这与钎料中Zn含量的下降有关。具体而言,在点3和点5中,Zn含量分别为1.75at.%和0.93at.%。由于Zn元素主要富集于界面IMC,钎料中的Zn含量下降导致了这一变化。

表1 EPMA定量点分析(at.%)

Table 1 Quantitative point analysis by EPMA(at.%)

|

位置 |

Cu含量 |

Sn含量 |

Zn含量 |

相 |

|

点1 |

54.32 |

43.42 |

2.26 |

Cu6(Sn,Zn)5 |

|

点2 |

55.15 |

41.28 |

3.57 |

Cu6(Sn,Zn)5 |

|

点3 |

0.63 |

97.62 |

1.75 |

Sn |

|

点4 |

54.94 |

39.67 |

5.39 |

Cu6(Sn,Zn)5 |

|

点5 |

0.74 |

98.33 |

0.93 |

Sn |

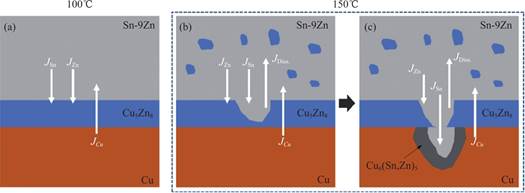

由以上实验结果可以看出,Sn-9Zn/Cu焊点在100℃和150℃条件下时效发生的界面反应现象是不同的。如图7(a)所示,在100℃时,Cu由基板穿过IMC层向钎料中扩散(扩散通量记为JCu,其他元素类同),与钎料中的Zn反应生成层状Cu5Zn8 IMC。随着IMC厚度增加,JCu变小,IMC厚度增量逐渐减小。而在150℃时,Cu5Zn8出现明显的分解,分解后元素向钎料中迁移,记为JDiss.,从而在Cu5Zn8层出现缺口,使Cu5Zn8和钎料的界面相比100℃时更凹凸,如图7(b)所示。由于在150℃时Cu向钎料中的扩散更剧烈,所以更容易在钎料中生成块状Cu5Zn8。随着时效时间延长,部分缺口处的Cu5Zn8被分解完,Cu基板与钎料直接接触而反应,生成Cu6(Sn,Zn)5。而Cu6(Sn,Zn)5也会分解后溶入钎料中,因此在Cu基板中形成蚀坑。随着反应时间继续延长,蚀坑的边界会继续外扩。由于蚀坑中的Sn强度比Cu低,Cu6(Sn,Zn)5为一种本征脆性化合物,呈犬牙状嵌入Cu焊盘,在受力过程中容易成为裂纹的源头,从而削弱焊点的强度。这种不均匀的生长也会造成界面应力不断增大,从而使得焊点的剪切强度下降到只有10MPa[19,20]。对比之下,其他的Sn基主流钎料在同等的时效反应过程中主要生成Cu-Sn系化合物(Cu6Sn5和Cu3Sn),整个过程中不会发生Cu基底的蚀坑效应,但Cu3Sn附近容易生成柯肯达尔孔洞,也会降低焊点的可靠性[21]。

图7 时效过程中焊点界面结构演变示意图(a)100℃时效;(b)和(c)分别为150℃时效的前期和后期

Fig.7 Schematic illustration of the solder joint interface structure evolution during aging(a)Aging at 100℃;(b)Early stage and (c)late stages of aging at 150℃

因此,在恒温老化条件下,100℃时效的焊点界面可保持界面产物的均一性,而150℃时效的焊点涉及到Cu5Zn8的溶解及钎料对Cu基底的蚀坑效应,导致界面反应更复杂。值得注意的是,实际服役工况中,焊点不仅面临周期性热载荷引发的热机械疲劳效应,还需应对环境湿度诱发的电化学腐蚀行为。因此,建议后续研究重点关注温度-湿度-机械应力多场耦合作用下的界面反应协同机制,并建立IMC演化与焊点失效模式的定量关联模型,以期为极端工况下的可靠性设计提供更全面的理论支撑。

5 结论

综上,在100℃的时效过程中,Sn-9Zn/Cu焊点界面逐渐形成Cu5Zn8相,Zn元素在界面IMC层中富集。随着时效时间的延长,Cu5Zn8相厚度不断增加,并趋于稳定,Cu扩散通量逐渐减小。在150℃的时效过程中,Cu5Zn8相出现明显的分解,导致Cu5Zn8层出现缺口,且钎料中生成块状Cu5Zn8相。同时,Cu5Zn8层缺口底部,Cu基板与钎料接触,反应生成Cu6(Sn,Zn)5相,在基板中呈现蚀坑状腐蚀。蚀坑区域的力学性能较差,从而显著降低了Cu基板的整体机械强度。对比100℃与150℃时效行为可知,温度升高显著加速Cu、Zn原子扩散速率增加,导致Cu5Zn8的分解速率超过生成速率,促使蚀坑状IMC的生成。本研究通过对不同温度下Sn-9Zn/Cu焊点界面反应过程的系统分析,揭示了高温环境对焊点长期可靠性的显著影响,为电子器件在高温工作条件下的焊接材料选择及其可靠性设计提供了重要的理论依据。

利益冲突: 作者声明没有利益冲突。

[②] *通讯作者 Corresponding author:赵宁,zhaoning@dlut.edu.cn

收稿日期:2025-02-21; 录用日期:2025-04-08; 发表日期:2025-06-28

基金项目:本项研究得到了国家自然科学基金项目(资助号:52075072)、山东省重点研发计划(重大科技创新工程,资助号:2022CXGC020408)的资助。

参考文献(References)

[1] Han J, Chen H, Li M, et al. Shear deformation behaviors of Sn3. 5Ag lead-free solder samples[J]. Journal of Materials Science & Technology, 2013, 29(05): 471-479.

https://doi.org/10.1016/j.jmst.2013.01.012

[2] 杨扬, 陆皓, 余春, 等. 热老化条件下Sn3. 5Ag/Cu界面反应的研究[J]. 焊接, 2010(09): 39-42.

https://doi.org/10.3969/j.issn.1001-1382.2010.09.009

[3] 葛进国, 杨莉, 刘海祥, 等. Fe对Sn0. 7Cu无铅钎料显微组织和力学性能的影响[J]. 热加工工艺, 2016, 45(03): 205-206.

https://doi.org/10.14158/j.cnki.1001-3814.2016.03.057

[4] 赵元虎, 张元祥, 许杨剑, 等. Sn0. 7Cu无铅焊点的电迁移失效模拟及优化分析[J]. 电子元件与材料, 2015, 34(04): 59-63.

https://doi.org/10.14106/j.cnki.1001-2028.2015.04.015

[5] Chen P, Zhao X, Liu Y, et al. Aging resistance and mechanical properties of Sn3. 0Ag0. 5Cu solder bump joints with different bump shapes[J]. Rare Metals, 2021, 40(01): 225-230.

https://doi.org/10.1007/s12598-015-0612-4

[6] Tian, R, Tian, Y, Huang, Y, et al. Comparative study between the Sn-Ag-Cu/ENIG and Sn-Ag-Cu/ENEPIG solder joints under extreme temperature thermal shock [J]. Journal of Materials Science. Materials in Electronics, 2021, 32(6): 6890-6899.

https://doi.org/10.1007/s10854-021-05395-7.

[7] 杨林梅, 牟国琬. Sn3. 0Ag0. 5Cu/Cu流焊点界面化合物尺寸分布特征及生长机制[J]. 焊接学报, 2022, 43(04): 61-67.

https://doi.org/10.12073/j.hjxb.20210915001

[8] 闫鑫, 杨晓军, 谢濡泽, 等. In对Sn9Zn钎料润湿性能的影响[J]. 电子元件与材料, 2015, 34(08): 73-77.

https://doi.org/JournalArticle/5b3be6d3c095d70f00976372

[9] Zhang L, Fan Y, Sujuan Z. ZnO whiskers growth on the surface of Sn9Zn/Cu solder joints in concentrator silicon solar cells solder layer[J]. High Technology Letters, 2017, 23(03): 337-341.

https://doi.org/10.3772/j.issn.1006-6748.2017.03.016

[10] Zhao N. , Deng J. F. , Zhong Y. , et al. Abnormal intermetallic compound evolution in Ni/Sn/Ni and Ni/Sn- 9Zn/Ni micro solder joints under thermomigration[J]. Journal of Electronic Materials, 2017, 46(4): 1931-1936.

https://doi.org/10.1007/s11664-016-5149-2

[11] Huang M. L. , Zhang Z. J. , Zhao N. , et al. In situ study on reverse polarity effect in Cu/Sn-9Zn/Ni interconnect undergoing liquid-solid electromigration[J]. Journal of Alloys and Compounds, 2015(619): 667-675.

https://doi.org/10.1016/j.jallcom.2014.08.263

[12] Zhao N. , Wang M. Y. , Zhong Y. , et al. Effect of Zn content on Cu-Ni cross-interaction in Cu/Sn-xZn/Ni micro solder joints[J]. Journal of Materials Science- Materials in Electronics, 2018, 29(6): 5064-5073.

https://doi.org/10.1007/s10854-017-8469-y

[13] Zhou Z. H. , Liu, Y. C. Dong M. J. , et al. Microstructure and interface evolution of Sn-2. 5Bi-1. 4In-1Zn-0. 3Ag/ Cu joint during isothermal aging[J]. Journal of Materials Science-Materials in Electronics, 2013, 24(10): 4122-4128.

https://doi.org/10.1007/s10854-013-1370-4

[14] Zhang X. F. , Guo J. D. , Shang J. K. , Effects of electromigration on interfacial reactions in the Ni/Sn-Zn/ Cu solder interconnect[J]. Journal of Electronic Materials, 2009, 38(3): 425-429.

https://doi.org/10.1007/s11664-008-0594-1

[15] Liou W. K. , Yen Y. W. , Jao C. C. , Interfacial reactions of Sn-9Zn-xCu(x=1, 4, 7, 10)solders with Ni substrates[ J]. Journal of Electronic Materials, 2009, 38(11): 2222-2227.

https://doi.org/10.1007/s11664-009-0880-6

[16] C. S. Lee, F. S. Shieu, Growth of intermetallic compounds in the Sn-9Zn/Cu joint[J]. Journal of Electronic Materials, 2006, 35(8): 1660-1664.

https://doi.org/10.1007/s11664-006-0214-x

[17] Wu M, Wang S L, Yin L M, et al. Oxidation behavior and intermetallic compound growth dynamics of SAC305/Cu solder joints under rapid thermal shock [J]. Transactions of Nonferrous Metals Society of China, 2023, 33(10): 3054-3066.

https://doi.org/10.1016/S1003-6326(23)66317-4

[18] 涂文斌, 胡志华, 邹雨柔, 等. 时效时间和Sb添加对Sn- 9Zn-3Bi/Cu焊点界面金属间化合物生长行为的影响[J]. 材料导报, 2025, 39(06): 193-198.

https://doi.org/10.11896/cldb.23120193

[19] 吕娟, 赵麦群, 卢加飞, 等. 时效处理对Sn-9Zn/Cu界面组织及剪切性能的影响[J]. 电子工艺技术, 2009, 30(2): 70-73.

https://doi.org/10.3969/j.issn.1001-3474.2009.02.003

[20] 吕娟. Sn-9Zn系无铅焊锡合金的微合金化研究[D]. 西安: 西安理工大学, 2009.

[21] 田昕伟. 时效过程中Cu镀层及其焊点界面组织演变[D]. 大连: 大连理工大学, 2023

Microstructural Evolution and Interfacial Reaction Mechanisms of Sn-9Zn/Cu Solder Joints during Thermal Aging

(School of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, China)

Abstract: With the implementation of the EU RoHS directive, the electronics manufacturing industry has accelerated the development of lead-free solders. Sn-9Zn alloy has emerged as one of the preferred mid-temperature solders due to its melting point being close to that of the traditional Sn-37Pb alloy, as well as its cost-effectiveness and excellent resistance to electromigration. However, the interfacial reaction mechanism between Sn-9Zn solder and Cu pads remain poorly understood, especially regarding their long-term reliability under elevated temperatures. This study focuses on the interfacial microstructural evolution of Sn-9Zn/ Cu solder joints under high-temperature service conditions. Accelerated aging tests were conducted at 100℃ and 150℃. The interfacial morphology and elemental distribution were characterized using field-emission scanning electron microscopy (FESEM) and electron probe microanalysis (EPMA) . Results show that at 100℃, the Cu5Zn8 intermetallic compound (IMC) gradually thickens and remains stable. In contrast, at 150℃, the Cu5Zn8layer decomposed, resulting in interfacial voids that enable direct reaction between the solder and Cu substrate. This leads to the formation of pit-like Cu6 (Sn, Zn) 5 phases within the substrate, which could critically compromise the reliability of the solder joint

Keywords: Electronics Packaging, Sn-Zn solder, thermal aging, interfacial reactions, intermetallic compounds

DOI: 10.48014/pcms.20250221001

Citation: CHEN Shi, ZHAO Ning. Microstructural evolution and interfacial reaction mechanisms of Sn-9Zn/Cu solder joints during thermal aging[J]. Progress in Chinese Materials Sciences, 2025, 4(2): 25-33.